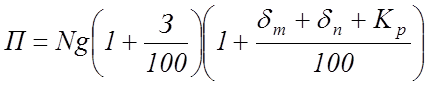

, (2.1)

, (2.1)

где П – уточненная годовая программа, кг;

N – количество деталей выпускаемых в год, шт;

g – масса одной детали, кг;

З – количество запасных деталей, %;

dm – процент бракованных деталей при термической обработке, %;

dn – процент бракованных деталей после термической обработки, %;

Кр – процент деталей подвергающихся разрушающим методам контроля, %.

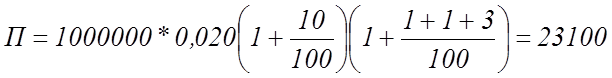

Подставив значения в формулу получаем:

кг.

кг.

2.4 Выбор и расчет необходимого количества основного и вспомогательного оборудования

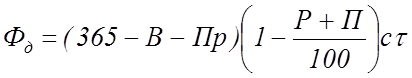

Перед расчетом количества оборудования необходимо определить эффективный годовой фонд времени работы оборудования по формуле:

, (2.2)

, (2.2)

где Фд – действительный годовой фонд времени оборудования, ч;

В – количество выходных дней в году;

Пр – количество праздничных дней в году, не совпадающих с выходными;

Р, П – потери времени соответственно на ремонт и переналадку, %;

с – количество смен в сутки;

t - длительность одной смены, ч;

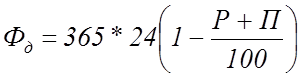

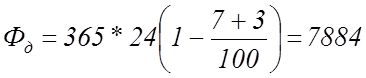

При непрерывном графике работы оборудования формула (2.2) имеет следующий вид:

, (2.3)

, (2.3)

Подставив конкретные значения в формулу получим результат:

ч.

ч.

Для изотермического отжига целесообразно применять печь СНО 3.6.2/10 основные параметры которой приведены в таблице 2.1

Таблица 2.1 – Основные параметры печи СНО 3.6.2/10.

|

Площадь пода, м2 |

0,18 |

|

Размеры рабочего пространства, м |

0,3´0,6´0,2 |

|

Максимальная рабочая температура, ºС |

1000 |

|

Габариты, м |

1,4´1,6´1,6 |

|

Мощность, кВт |

14 |

|

Производительность, кг/ч |

27 |

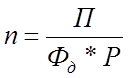

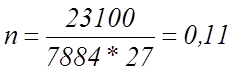

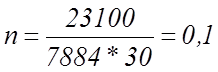

Потребное количество печей определяется по формуле:

, (2.4)

, (2.4)

где n – необходимое количество печей, шт;

Р – часовая производительность единицы оборудования, кг/ч

шт.

шт.

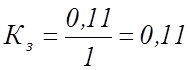

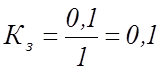

Принимаем 1 шт. Коэффициент загрузки оборудования:

.

.

После изотермического отжига проводится контроль на соответствующую твердость заготовок. Для этой операции выбираем оборудование – твердомер шариковый (ТШ).

Для закалки с трехступенчатым нагревом наиболее эффективно использовать четырех-тигельную печь-ванну С-45. Первый тигель служит для подогрева садки приблизительно до 650º, второй – для подогрева до 850º, третий – для окончательного нагрева до 1260-1280º, а четвертый для охлаждения под ступенчатую закалку. В соответствии с этими операциями в тиглях находятся следующие смеси солей: в первом и четвертом – смесь солей 50% KCl и 50% Na2CO3, во втором – 30% KCl и 70% BaCl и в третьем – 100% BaCl2. Мощность такой печи составляет 75 кВт, производительность – 75 кг/ч.

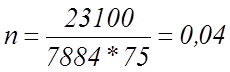

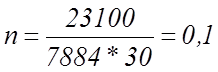

Потребное количество печей:

шт.

шт.

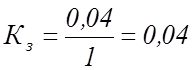

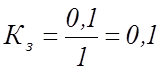

Принимаем 1 шт. Коэффициент загрузки оборудования:

.

.

После закалки необходимо провести контроль, который состоит в измерении твердости материала заготовки. Для этой операции необходим твердомер конус (ТК).

Для пескоструйной обработки был выбран пескоструйный вращающийся стол с габаритами 3,5´2,8´5,0 м.

Обработка холодом проводится на холодильной машине ХКМ-2, которая имеет следующие характеристики (таблица 2.2):

Таблица 2.2 – Основные характеристики холодильной машины ХКМ-2

|

Температура воздуха в рабочей камере, ºС |

80 |

|

Диаметр рабочей камеры, мм |

450 |

|

Высота рабочей камеры, мм |

600 |

|

Производительность, кг/ч |

50 |

|

Мощность, кВт |

5,9 |

|

Габариты, м |

1,0´2,3´1,12 |

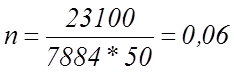

Потребное количество печей:

шт.

шт.

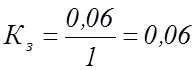

Принимаем 1 шт. Коэффициент загрузки оборудования:

.

.

Сульфоцианирование проводят в шахтной печи СШЦ-4.6/10, основные характеристики которой приведены в таблице 2.3.

Таблица 2.3 – Основные характеристики шахтной печи СШЦ-4.6/10.

|

Диаметр шахты, м |

0,4 |

|

Глубина шахты, м |

0,6 |

|

Объем рабочего пространства, м3 |

0,08 |

|

Максимальная рабочая температура, ºС |

1000 |

|

Габариты, м |

2,3´2,0´3,0 |

|

Масса садки, т |

0,3 |

|

Производительность, кг/ч |

30 |

|

Мощность, кВт |

45 |

Расчетное количество оборудования:

шт.

шт.

Принимаем 1 шт. Коэффициент загрузки оборудования:

.

.

Обработка паром осуществляется в специальных шахтных печах СШП-4.6/10. Эта печь имеет такие же параметры что и печь СШЦ-4.6/10 (таблица 2.2).

Расчетное количество оборудования:

шт.

шт.

Принимаем 1 шт. Коэффициент загрузки оборудования:

.

.

2.5 Разработка планировки термического участка и грузопотоков

Пруток отрезанный на мерные заготовки подвергается изотермическому отжигу в печи. На контрольной операции проверяют твердость материала, и затем заготовки отправляют на механическую обработку. После механической обработки сверла закаляют в печи-ванне и промывают в моечной машине. На контрольной операции проверяют твердость материала. Затем детали подвергают пескоструйной обработке на пескоструйном вращающемся столе и обработке холодом. После чего отправляют в центральную заводскую лабораторию (ЦЗЛ) образцы для контроля остаточного аустенита. После сульфоцианирования образцы также передают в ЦЗЛ для проверяют состав и твердость поверхностного слоя с помощью микроскопа МИМ-8 и микротвердомера ПМТ-3. Затем партию деталей отдают на окончательную механическую обработку. Перед обработкой паром заготовки промывают в моечной машине, а после обработки проводят контроль режима термообработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.