2 Анализ технических требований

На основе ГОСТ 2109 - 73, ГОСТ 2.305 - 68, ГОСТ 2.307 - 68

произвожу анализ рабочего чертежа детали и устанавливаю, что имеющихся видов достаточно для уяснения конструкции детали, размеры проставлены правильно и позволяют разработать техпроцесс изготовления детали, указаны шероховатости всех поверхностей, на деталь установлены все необходимые технические требования.

Технические требования.

1.Сварка ручная дуговая. Варить электродами УОНИИ-13/55 ГОСТ 9466-75.

n Сваркой указанными электродами производят сборку детали Н16.006.250.ОО.СБ путем вваривания во фланец Н16.006.250.01 двух планок Н16.006.250.02.. Места швов указаны на рабочем чертеже детали.

2. После сварки и наплавки термообработать для снятия сварочных напряжений.

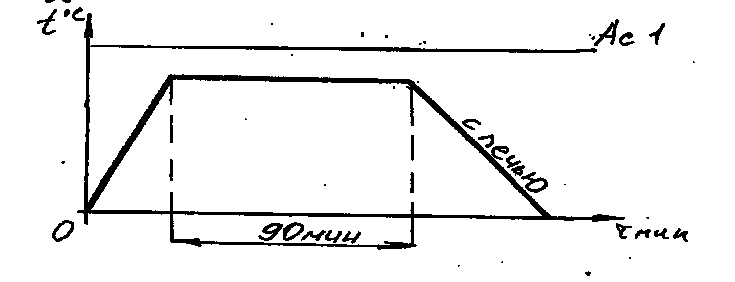

n Здесь применяется - низкотемпературный отжиг (разновидность отжима I рода), он состоит в нагреве до t = 600°С, выдержки в течении 90 мин, и охлаждения с печью (см. рисунок 2.1).

|

3. Контроль качества сварного соединения производить внешним осмотром и измерениями в объеме 100% по ГОСТ 3242 - 79.

При анализе качества соединения внешним осмотром выявляются непровары удаляется шлаковая корка.

ПО ГОСТ 3242 - 79 различными методами выявляются скрытые макродефекты (раковины, трещины и т.п.)

4. Антикоррозионную наплавку выполнить ручной дуговой сваркой электродами ЭН-УЗО 08Х22Н6Т-50 ГОСТ 9466-75.

n Производится наплавка слоя антикоррозионной стали 08Х22Н6Т, назначение которого описано выше, а химсостав и технологические свойства указанной стали приведены ниже.

5. Антикоррозионную наплавку контролировать

1) Внешним осмотром по ГОСТ 3242 - 79 в объеме 100%, контроль производить после каждого слоя наплавки.

Назначение данного осмотра описано в предыдущем пункте анализа

технических требований.

2) Цветной дефектоскопией после окончательной механической обработки в объеме 100%, класс чувствительности 2, ИЦК 28-03- 93 (кроме канавки см. М на чертеже) На поверхностях наплавки и зонах сплавления наплавки допускаются без исправления одиночные разрозненные дефекты округлой формы (поры, шлаковые включения и др.), если наибольшие линейные размеры не превышают 1,2 мм ( на поверхностях У не более 0,8 мм), а количество их на площади 100см2 не превышает шести штук с расстояниями между ними не более 15 мм.

На поверхности наплавки допускаются не более пяти скоплений дефектов, при этом наименьшие линейные размеры каждого скопления должны быть не более 7мм, расстояние между ними не менее 80 мм.

В местах скопления дефектов количество их не более семи штук размером не более 0,5 мм. На поверхностях У скопления дефектов не допускаются. Трещины на всех поверхностях наплавки не допускаются.

n Цветная дефектоскопия заключается в покрытии поверхности наплавки слоем специального состава на основе керосина с последующим рассмотрением в специальном излучении прибора ИЦК 28-03-93. В рассматриваемом техническом требовании указываются допускаемые дефекты.

6. Исправление дефектов в швах сварного соединения и наплавки производить по инструкции завода изготовителя.

n Исправление дефектов заключается в повторной заварке дефектов с более длительным прогревом и добавлением специальных присадок.

7. * Размеры для справок

n Так обозначаются размеры, проставленные для наглядности, т.е. облегчения изучения конструкции и требований к детали.

8. ** Размеры обеспечиваются инструментом.

n Так обозначаются размеры, которые в ходе обработки получаются автоматически за счет конструктивных элементов режущего инструмента.

9. Неуказанные предельные отклонения размеров Н14, h14, IT14

2

n По ГОСТ 2.307 - 88 предельные отклонения размеров на чертеже разрешается не указывать непосредственно после номинальных размеров, а оговаривать общей записью в технических требованиях. При такой записи для всех размеров предусмотрен один и тот же квалитет. Запись допускается производить в виде: Н14, h14, IT14/2.

10. Неуказанные допуски формы и расположения поверхностей по ГОСТ 25069 - 81. Обеспечить инструментом.

n Согласно ГОСТ 25069 - 81 неуказанные допуски формы и расположения поверхностей принимаются в размере 60% от допусков на соответствующие этим поверхностям размеры (группа точности А). В данном случае указанные требования обеспечиваются точностью заточки и жесткостью инструментов.

12,5

11. Неуказанная шероховатость фасок 3.

По ГОСТ 2.307 - 88 неуказанные значения шероховатости отдельных поверхностей оговаривается общей записью в технических требованиях.

12. Полость Ш подвергнуть пневматическому испытанию давлением 0,4 МПа (4 кгс/см²) в сборе с корпусом черт. Н16.006.242.00СБ. После выдержки в течении 10 минут давление снизить до 0,32 МПа (3,2 кгс/см²) и произвести осмотр. Утечка воздуха не допускается.

n Испытание производится для определения дефектов, которые могут привести к попаданию воды в масляную камеру торцового уплотнения и соответственно утечке смазки из оной, что в конечном итоге может привести к преждевременному выходу изделия из строя.

13. Поверхность Т и полость Ч гидроиспытать пробным давлением 1,8+0,1 МПа (18+1 кгс/см²) совместно с корпусом отвода черт. Н16.006.310.ООСБ и кольцами резиновыми черт. Н16.006.100.04 и черт. Н16.006.100.04 - 0.1.

После выдержки в течении 10 мин. Давление снизить до 1,45 +0,1 МПа (14,5 кгс/см²) и произвести осмотр. Течи, потения и остаточные деформации не допускаются. Минимально допустимая температура стенки при гидравлическом испытании 5°С.

n Испытание производят для достижения тех же целей, что и предыдущее.

14. Маркировать обозначение чертежа ударным способом шрифтом 5 - Пр3 ГОСТ 26.020 - 80.

n Маркирование производится для того, чтобы не спутать деталь с аналогичными по конструктивным элементам деталями.

15. Клеймить знак ОТК.

n Знак ОТК клеймят для того, чтобы отделить годные детали от бракованных.

Анализ допусков формы и взаимного расположения поверхностей.

|

На чертеже детали проставлено 15 допусков радиального и торцевого биения относительно базы Щ, в качестве которой выступает поверхность Æ420 h 6.

То есть:

|

Такую величину допуска имеют три поверхности:

n радиального биения Æ 450 h6;

n торцевого биения: торцы Æ 565 / Æ 420h 6 и Æ 97Н8/Æ 88Н11.

Эти допуски выдерживаются благодаря получению указанных поверхностей с одной установки с поверхностью Æ 420 h 6 (½Щ½).

|

Такую величину имеют 4 поверхности:

n радиального биения: торец Æ 405 h 9, Æ 130 Н7, Æ 97Н8

n торцевого биения: торец Æ 565/ Æ 405h 6.

Первые три поверхности получают с одной установки с базой Щ.

Допуск же торцевого биения выдерживается за счет точности установки

заготовки на станке и точности самого станка (деталь зажимается за поверхность Щ)

|

Такой допуск торцевого биения имеют 2 поверхности:

торцы Æ 405 h 6/135Н12 и Æ 135Н12/Æ 130 Н. Они выдерживаются за счет получения

указанных поверхностей за одну установку с поверхностью базы Æ 420 h 6.

|

Имеются 6 поверхностей с такими допусками:

n радиального биения: Æ 439Н9, Æ 510 (+0,155), Æ 495h9.

n торцового биения: торцы Æ 420 h 6/ Æ 405h 6

Æ 420 h 6/ Æ 435Н96

Æ 495 h 9/ Æ 510 (+0,155)

Допуск биения для торца Æ 405 h 6/ Æ 420h 6 выдерживается за счет получения указанного торца с одного установа с поверхностью Æ 420h6 - базовой поверхностью.

Остальные допуски обеспечиваются заточкой режущего инструмента, точностью станка и точностью установки заготовки на станке (зажимаемой при этом за базу Щ)

|

На чертеже детали представлены значения позиционных допусков отверстий относительно базы Щ (Æ420 h6). Значение допусков в этих случаях - удвоенные наиболее допускаемые расстояния между реальными и номинальными положениями осей указанных групп отверстий.

В заводском техпроцессе выдерживаются за счет применения кондукторов, в предлагаемом же будут выдерживаться за счет точности базирования и точности позиционирования рабочих органов сверлильного станка с ЧПУ.

|

Допуски плоскостности поверхностей фрезерованных лысок, выдерживаются за счет жесткости инструмента и жесткости установки детали в приспособлении.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.