a - угол контакта, a = 300;

dз – диаметр отверстия под центра, dз = 130 мм = 0,13 м.

![]() кг < [Рдет] = 26 кг

кг < [Рдет] = 26 кг

Расчёт показал, что требуемое усилие закрепления незначительно применение гидро- или пневмопривода нецелесообразно.

В данном случае можно использовать винтовой механизм зажима в … задней бабки.

Погрешность закрепления (eз), вызываемая человеческим фактором, будет сказываться на линейных размерах. А так как мы измеряем 2 радиальных и 1 торцевое биение, то её можно принять eз » 0, потому что технологическая база (центровые отверстия) и продольная ось (диаметров втулки) контролируемых параметров совпадает.

19.2.8 Определение условий, в которых будет эксплуатироваться КИП.

Измерение контролируемых параметров будет производиться непосредственно на механическом участке (рабочем месте шлифовщика), расположенном рядом столе. Отсюда можно сделать вывод о не совсем благоприятных условиях эксплуатации КИП.

Во-первых, возможно попадание СОЖ, стружки, пыли.

Климат рабочей зоны:

Температура в рабочей зоне: t = 19-23 0С;

Относительная влажность воздуха: jн = 70 % (при 21 0С);

Скорость движения воздуха: Vв = 0,2-0,4 м/с;

Атмосферное давление: Рат = 101,3 КПа ± 5 КПа.

Допускаемые величины микроклимата в рабочей зоне приняты по ГОСТ 12.1.005-88 для категорий работ «средней тяжести».

Частота вибраций, вызываемая станком f = 20-30 Гц. При эксплуатации КИП возможны сотрясения и удары. Освещённость участка Ед = 100 люкс, что недостаточно. Поэтому на столе контроля предусматриваем местное освещение с Еф = 1000 люкс [9, с. 164, 165]. Температура детали после обработки должна быть в пределах 20±10 0С.

Перечисленные условия обязывают конструктора предусмотреть конструктивно-технологические мероприятия по защите КИП от влияния абразивов и коррозирующих веществ, мешающих нормальному функционированию приспособления.

19.2.9 Составление перечня частных функций, которые следует реализовать в КИП.

Составим набор функций, который необходимо осуществить, чтобы стала возможной операция контроля.

1 Установка (снятие)

2 Настройка

3 Объединение

4 Приём информации

5 Передача и преобразование информации

6 Выдача результатов измерения

7 Отвод и подвод средства измерения

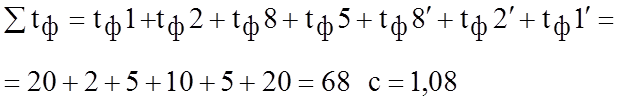

Задаёмся продолжительностью реализации частных функций:

tф1 = 20 с; tф2 = 9 с; tф5 = 10 с; tф6 = 10 с; tф7 = 10 с; tф8 = 5 с.

! ! ! ! ! ! ! ! ! ! ! ! ! !

19.3 Выбор и обоснование метода измерения.

При выборе контактного или бесконтактного метода измерения отдаём предпочтение контактному. Это обусловлено тем, что прочностные характеристики материала (сталь 35 по ГОСТ 1050-74) достаточно высоки и поверхность на которой будет проводиться измерения воспримем измерительное усилие без деформации и сжатия.

Для обеспечения точного применим наконечник сферической формы с радиусом сферы В = 5 мм и L = 10 мм (пригодны для измерения по 1 и 2 классам точности). Наконечник НРС-5 класса 1 ГОСТ 11007-66 оснащен твёрдооплавной вставкой (тв. сплав по ГОСТ 3882-71).

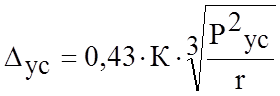

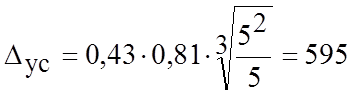

Учитывая значительную твёрдость контролируемых поверхностей и допуск измеряемых биений Т = 20 мкм, ориентировочно назначаем измерительное усилие Рус = 500 с Н = 5 Н. Тогда ожидаемая погрешность от измерительного усилия по формуле Герца составит:

,

,

где Dус – величина погрешности;

К – коэффициент, зависящий от материала наконечника, при твёрдом сплаве, К = 0,81;

Рус – измерительное усилие, Рус = 5 Н;

r – радиус сферы наконечника, r = 5 мм.

мкм.

мкм.

! ! ! ! ! ! ! ! ! ! ! ! ! !

Рисунок 19.8 – Наконечник измерительный (ГОСТ 11007-66).

Деталь может контролироваться в состоянии покоя (статический метод), либо перемещаться (вращаться). В нашем случае применим комбинированный метод: поворот – промер.

Из двух возможных методов абсолютного и относительного для измерения радиального и торцевого биения примем относительное, так как необходимо будет фиксировать min и max отклонения и находить разницу.

Т = Dmax – Dmin.

Данный метод представляет более широкие возможности для различных конструктивных решений, а также позволяет осуществить более точные измерения.

КИП должен иметь шкальные отсчётные устройства, которые обеспечивают достаточную точность отсчёта без чрезмерного напряжения зрения.

Принимаем механический принцип преобразования измерительной информации.

19.4 Выбор и обоснование средства измерения.

19.4.1 Выбор средства измерения.

Выбор средства измерения начнём с определения оптимальных, метрологических, эксплуатационных и надёжностных характеристик., которыми должно обладать СИ.

19.4.1.1 Допускаемая суммарная погрешность измерения КИП.

Находим как часть допуска размера контролируемого параметра (радиальное и торцевое биение):

![]() ,

,

где К – зависит от квалитета контролируемого размера (К для «5» степени точности радиального биения К = 0,35).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.