|

Таблица 2.1 - Результаты измерения r твердосплавной неперетачиваемой пластины ВК8 с покрытием TiN различными способами

|

Результаты измерений различными методами (таблица 2.1) различаются, как правило, на 10-20% (1-3 способы) и большую величину. Причин такого расхождения может быть несколько. Во-первых, завышенный результат в вариантах 2 и 3 можно объяснить тем, что метод отпечатка всегда дает величину наибольшего радиуса на участке РК. Кроме того, при малом диаметре проволоки (вариант 4) практически невозможно сделать отпечатки одного и того же участка РК. А поскольку r изменяется по длине РК в очень больших пределах (рис. 2.8, а и б), то и результаты могут сильно отличаться. Во-вторых, причиной расхождения результатов является инструментальная погрешность, обусловленная ценой деления измерительного прибора на данном увеличении (сравните варианты 1, 2, 3).

Вместе с тем, несмотря на замеченные расхождения, можно говорить о работоспособности методики, поскольку она дает результат не противоречащий результатам других методов. Более того, по-видимому, в силу применения более корректного способа усреднения r по длине анализируемого участка РК, предлагаемая методика дает более точный и физически более корректный результат.

Отметим преимущество предлагаемой методики и при измерении

радиуса сопряжения величиной менее10 мкм. На рисунке 2.11 приведена фотография

нароста (налипа), образовавшегося на твердосплавной пластине ВК8 после тангенциального

точения стали ШХ15 при режимах ![]() м/мин,

м/мин, ![]() мм/об,

мм/об, ![]() мм.

Радиус округления его кромки составляет 2,0 мкм.

мм.

Радиус округления его кромки составляет 2,0 мкм.

|

Рисунок 2.11 – Налип на режущей кромке твердосплавной пластины ВК8 в конце цикла обработки методом тангенциального точения (вид со стороны задней поверхности) |

2.5 Пример практического использования методики измерения радиуса округления режущей кромки

В качестве примера возможного применения методики выполнен

анализ влияния группы инструментального материла и наличия покрытия на величину

радиуса округления РК. Для этого произведены измерения режущих промок пластин

SNLM100408F из ВК8 и Т15К6 без покрытия и с покрытием TiN (![]() ). Измерения проводились как со

стороны задней поверхности, так и со стороны передней. Результаты этих

измерений представлены в таблице 2.2.

). Измерения проводились как со

стороны задней поверхности, так и со стороны передней. Результаты этих

измерений представлены в таблице 2.2.

Анализируя полученные результаты можно заметить, что

радиус округления пластин Т15К6 на 7-11 мкм меньше, чем для пластин группы ВК8.

Это объясняется тем, что средний размер зерна ![]() (см.

табл. 1.1) для сплава Т15К6 меньше (1.5 мкм) этой

величины для сплава ВК8 (2.0 мкм) и, следовательно, обеспечивает меньший радиус

округления РК. Вместе с тем, нанесенные покрытия несколько уменьшают радиус

округления РК (на 5-9 мкм) благодаря некоторому «залечиванию» (заполнению) дефектов

на ней.

(см.

табл. 1.1) для сплава Т15К6 меньше (1.5 мкм) этой

величины для сплава ВК8 (2.0 мкм) и, следовательно, обеспечивает меньший радиус

округления РК. Вместе с тем, нанесенные покрытия несколько уменьшают радиус

округления РК (на 5-9 мкм) благодаря некоторому «залечиванию» (заполнению) дефектов

на ней.

|

Таблица 2.2 - Величина радиуса округления РК твердосплавных неперетачиваемых пластин в состоянии поставки, мм

|

Следует обратить внимание, что радиус округления, измеренный со стороны передней поверхности на 10-15 мкм (10%-27%) больше, чем измеренный со стороны задней поверхности. Это в основном является следствием того, что передняя поверхность не перпендикулярна сканирующему пучку электронов, а также содержит дефекты. Поэтому, величина радиуса округления, измеренная со стороны передней поверхности может учитываться только с введением поправки на указанную погрешность.

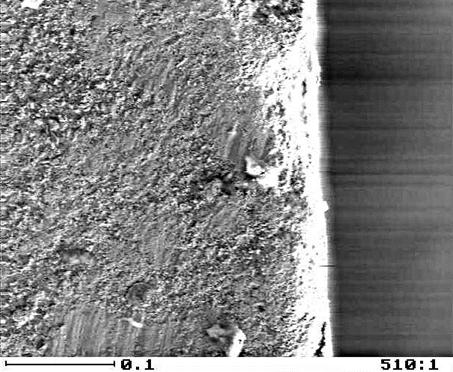

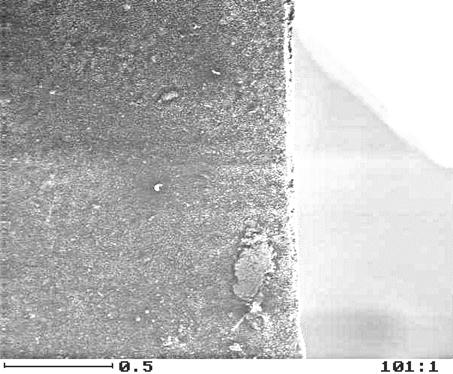

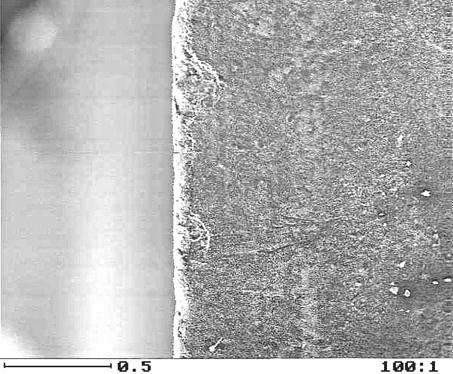

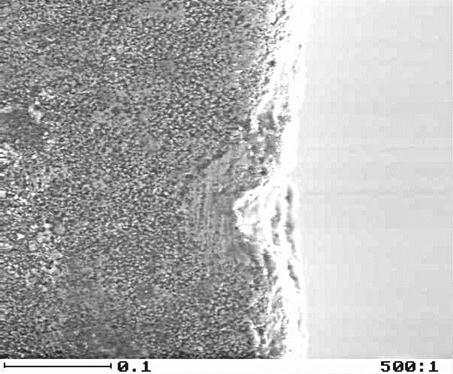

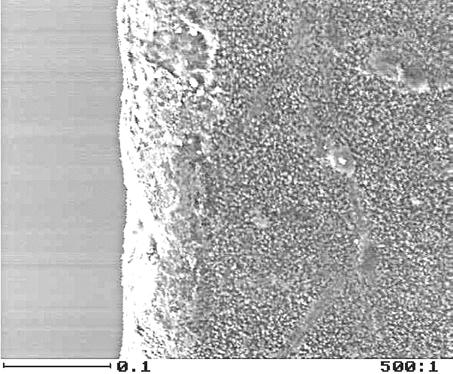

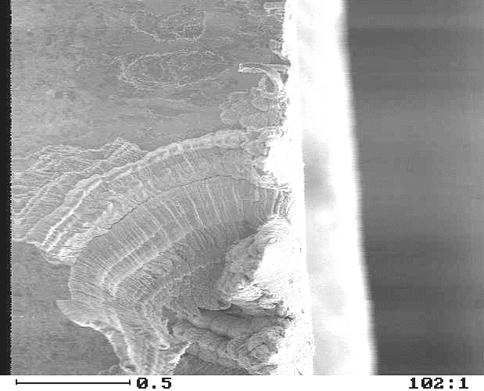

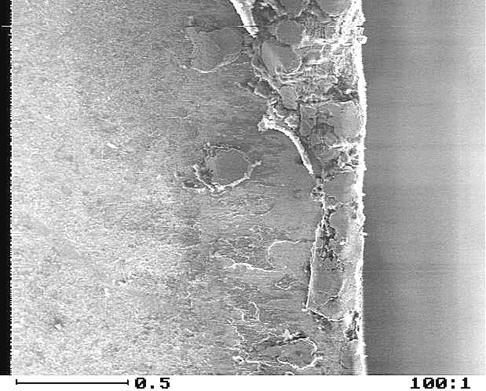

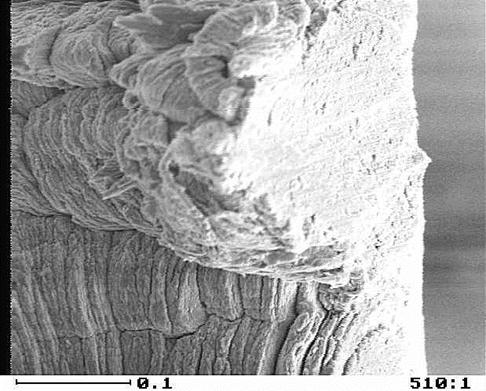

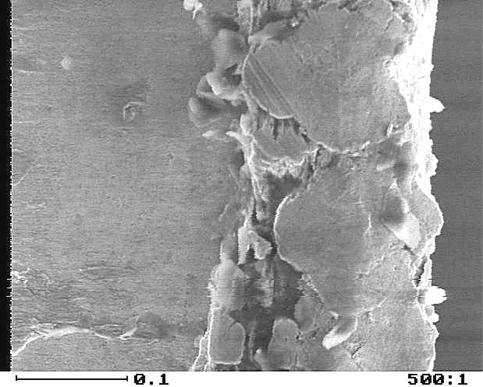

Интересно отметить возрастание радиуса РК в процессе резания в результате изнашивания. На рисунке рис. 2.16 представлены фотографии РК пластины ВК8 после 10 циклов обработки методом ТТ. Прочность связи образующегося в конце цикла обработки налипа невелика, и он легко удаляется. Измеренный после этого радиус округления составил 102 мкм, что на 25 мкм больше, чем до обработки. Это свидетельствует об износе РК в период приработки.

Задняя поверхность Передняя поверхность

а)

а)

б)

б)

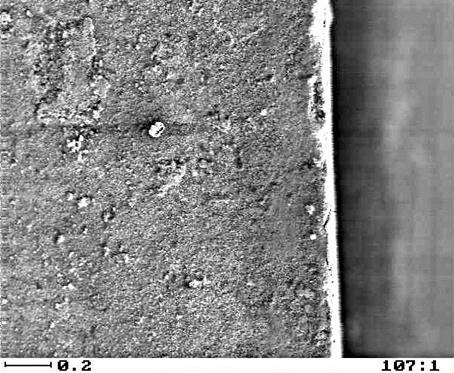

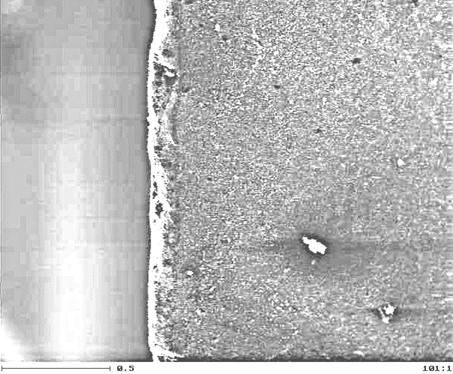

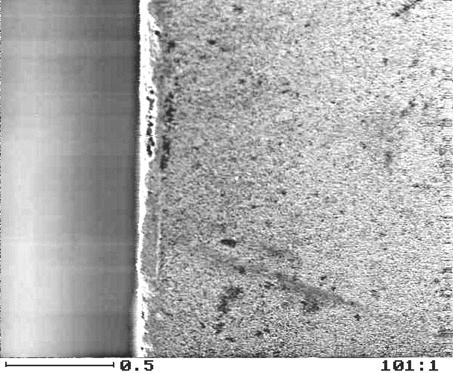

Рисунок 2.12 - Режущая кромка твердосплавной неперетачиваемой пластины ВК8 при увеличении ´100 (а) и ´500 (б)

Задняя поверхность Передняя поверхность

а)

а)

б)

б)

Рисунок 2.13 - Режущая кромка твердосплавной неперетачиваемой пластины ВК8 с покрытием TiN при увеличении ´100 (а) и ´500 (б)

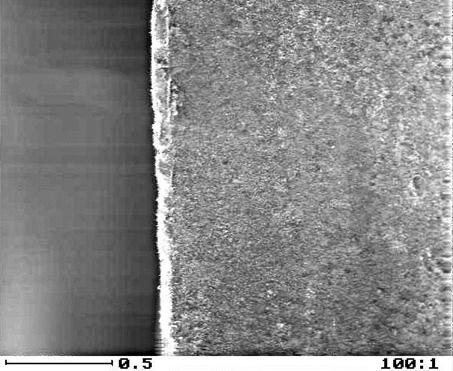

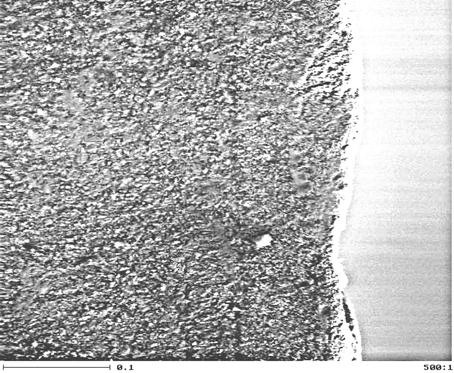

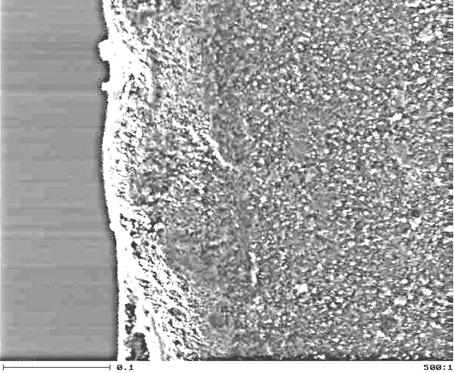

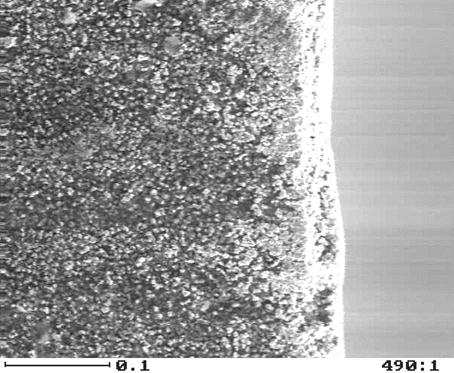

Задняя поверхность Передняя поверхность

а)

а)

б)

б)

Рисунок 2.14 - Режущая кромка твердосплавной неперетачиваемой пластины Т15К6 при увеличении ´100 (а) и ´500 (б)

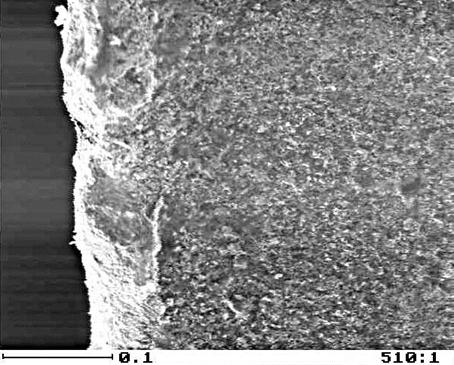

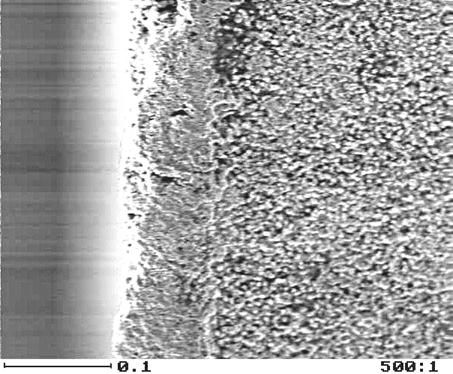

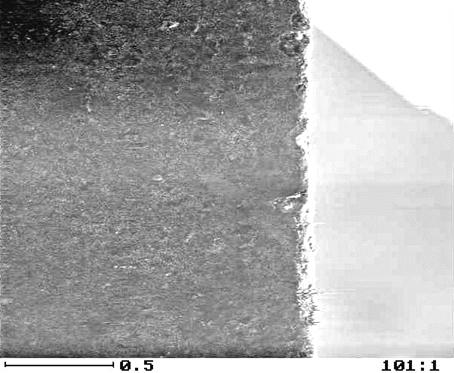

Задняя поверхность Передняя поверхность

а)

а)

б)

б)

Рисунок 2.15 - Режущая кромка твердосплавной неперетачиваемой пластины Т15К6 с покрытием TiN при увеличении ´100 (а) и ´500 (б)

а) б)

в) г)

Рисунок 2.16 – Режущая кромка твердосплавной неперетачиваемой пластины ВК8 со стороны передней поверхности после 10 циклов обработки методом тангенциального точения с налипом (а и в) и после его удаления (б и г) (r=102 мкм).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.