В настоящее время заготовка обрабатывается на универсальном оборудовании в призмах с ручным приводом. Применение специального приспособления с механизированным приводом позволит снизить разряд станочника на данной операции, снизить трудоемкость обработки, повысить стабильность точностных параметров операции за счет постоянства силы закрепления, сократить время на выполнение операции за счет сокращения вспомогательного времени на операции. Ориентировочно в заданных условиях наиболее рациональной будет выступать система неразборных специальных приспособлений (НСП).

На данной операции должны формироваться следующие размеры: линейные 25H14(±0,260), 10H11(+0,09), 35,5-0,16, 31H14(±0,310), 16H11(+0,110), 86-0,2. Для размера 35,5-0,16 допуск 160 мкм соответствует 11 квалитет точности. Для размера 86-0,2 допуск 200 мкм не является стандартным, поэтому принимаем ближайший меньший квалитет точности т.е. 86h10(-0,140).

Поскольку допуски формы поверхностей, выполняемых на данной операции, не указаны, то согласно техническим требованиям, считаем, что они будут обеспечены инструментом.

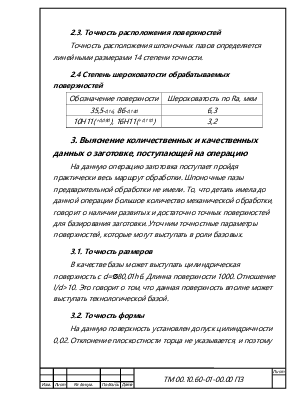

Точность расположения шпоночных пазов определяется линейными размерами 14 степени точности.

|

Обозначение поверхности |

Шероховатость по Ra, мкм |

|

35,5-0,16, 86-0,140 |

6,3 |

|

10H11(+0,090), 16H11(+0,110) |

3,2 |

На данную операцию заготовка поступает пройдя практически весь маршрут обработки. Шпоночные пазы предварительной обработки не имели. То, что деталь имела до данной операции большое количество механической обработки, говорит о наличии развитых и достаточно точных поверхностей для базирования заготовки. Уточним точностные параметры поверхностей, которые могут выступать в роли базовых.

В качестве базы может выступать цилиндрическая поверхность с d=Æ80,01h6. Длинна поверхности 1000. Отношение l/d>10. Это говорит о том, что данная поверхность вполне может выступать технологической базой.

На данную поверхность установлен допуск цилиндричности 0,02. Отклонение плоскостности торца не указывается, и поэтому его принимаем равным допуску на линейный размер 35±0,310, т.е. 620мкм.

На данной поверхности выдержан допуск на радиальное биение в пределах 0,015мм. Отклонение от перпендикулярности торца 0,02/100 относительно основной опорной поверхности.

Из чертежа детали видны следующие параметры шероховатости: на размер Æ80,01h6 Ra=0,4мкм; торца - 1,6мкм. Это вполне соответствует точностным требованиям к базовым поверхностям.

Годовая программа выпуска – 200 деталей. Такая программа с учетом трудоемкости предполагает мелкосерийный тип производства. При данной программе производства с учетом использования приспособления только для данной детали делаем вывод, что интенсивность использования низкая. При заданном периоде производства 5 лет приспособление должно осуществить 1000 циклов. Заготовка будет обрабатываться на вертикально-фрезерном станке с ЧПУ 6Р11МФ3-1.

1. Перемещение и предварительная ориентация заготовки.

2. Базирование заготовки.

3. Закрепление заготовки.

4. Базирование приспособления на станке.

5. Закрепление приспособления на станке.

6. Подвод и отвод энергоносителя.

7. Образование исходной силы закрепления.

8. Управление энергоносителем.

9. Обработка шпоночных пазов.

10. Создание безопасных условий труда

Таблица 2-Таблица односторонних связей

|

Индекс связи |

x |

x9 |

y |

y9 |

z |

z9 |

vx |

v9x |

vy |

v9y |

vz |

v9z |

|

|

Способ реализации |

Реакция |

R |

R |

R |

R |

R |

R |

R |

R |

||||

|

Сила закрепления |

|||||||||||||

|

Сила трения |

|||||||||||||

Как видно из таблицы односторонних связей, чтобы система стала уравновешенной в процессе обработки необходимо лишить заготовку возможности перемещаться по координатам x, z, vx, v9x.

Расчет сил закрепления

Условие непроворота заготовки:

![]()

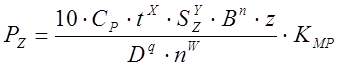

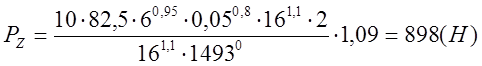

Определим составляющую силы резания РZ по формуле [2, с. 282]:

(Н)

(Н)

где коэффициенты для данной формулы определяются по [2, с. 287, табл.41] и равны: CР = 82,5; q = 1,1; x = 0,95; y = 0,8; u = 1,1; w = 0;

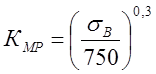

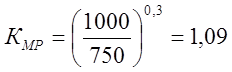

КМР – коэффициент, учитывающий качество обрабатываемого материала и определяется по формуле:

;

;

;

;

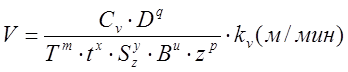

Для определения составляющих силы резания предварительно находим скорость резания по [2, с. 282]:

Коэффициенты для данной формулы находим по [2, табл. 1-4, 5, 39, 40]:

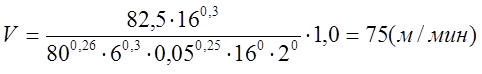

CV=12, x=0,3, y=0,25, U=0, p=0, m=0,26, q=0,3, T=80 мин, kv=1,0.

;

;

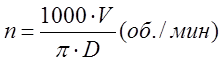

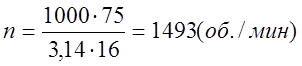

Частота вращения фрезы равна:

;

;

Крутящий момент, создаваемый силами резания:

![]() ;

;

![]() ;

;

Определим коэффициент запаса К из [2, с.85]:

![]() ;

;

![]() .

.

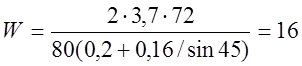

Принимаем значение коэффициента запаса К = 3,7.

С учетом коэффициента запаса необходимо обеспечить неподвижность заготовки при действии крутящего момента величиной 72 Нм.

Н.

Н.

Рисунок 2 - Схема закрепления, структура возмущающих и уравновешивающих сил.

Чтобы выдержать симметричность шпоночных пазов относительно оси штока необходимо определить допустимую непараллельность образующих конуса с осями направляющих шпонок.

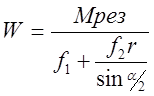

Для расчета принимаем формулу

![]()

где d - допуск на размер обрабатываемой поверхности;

к=1,2 - козффициент, учитывающий возможное отступление от нормального распределения отдельных составляющих;

к1=0,8

к2=0,6

w - значение погрешности обработки исходя из экономической точности w=0,060мм.

Еб=0 - погрешность базирования заготовки в приспособлении;

Ез=0 - погрешность закрепления заготовки;

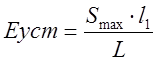

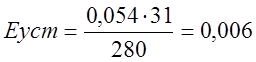

Еуст=0 - погрешность установки приспособления, определяем по формуле:

;

;

где Smax - наибольший зазор между направляющей шпонкой и средним пазом рабочего стола станка модель 6Р11МФ3-1

28H8/h8=![]()

Smax=0,054 мм;

l1 - длинна шпоночного паза;

L - длинна между установочными шпонками.

мм.

мм.

Еизн=0,05- погрешность возникающая в результате износа деталей приспособления.

Еп=0 - погрешность установки и смещения режущего инструмента.

![]() мм.

мм.

Вывод: погрешность приспособления составляет 0,045 мм, что меньше заданного допуска.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.