14 Расчет технологических размерных цепей

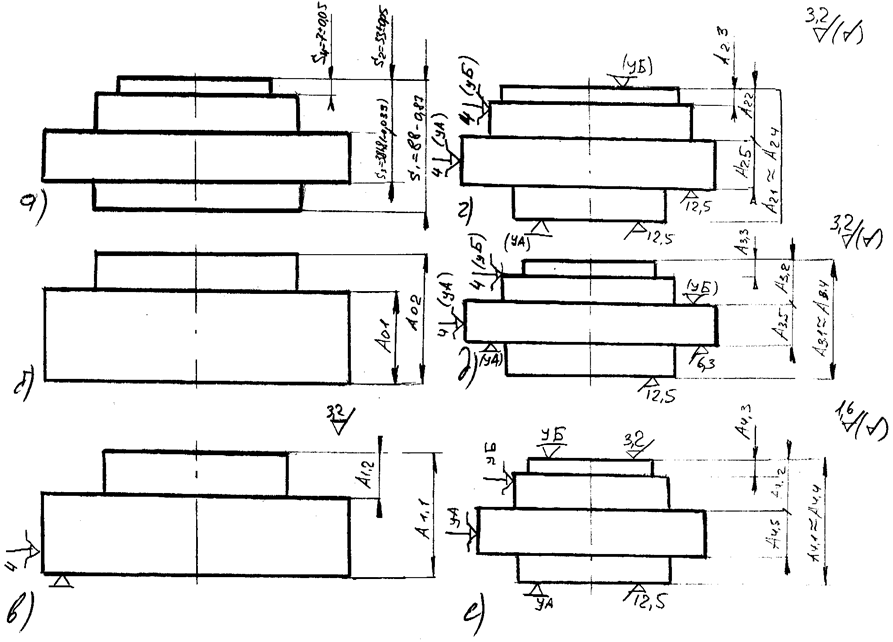

Расчет выполняю для четырех размеров (наружных) S1=88-0,87; S2=33±0,05; S3=38h8(-0,039); S4=7±0,05. Для вычислений применяю методику «Теории графов».

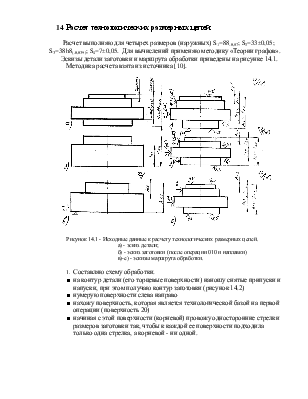

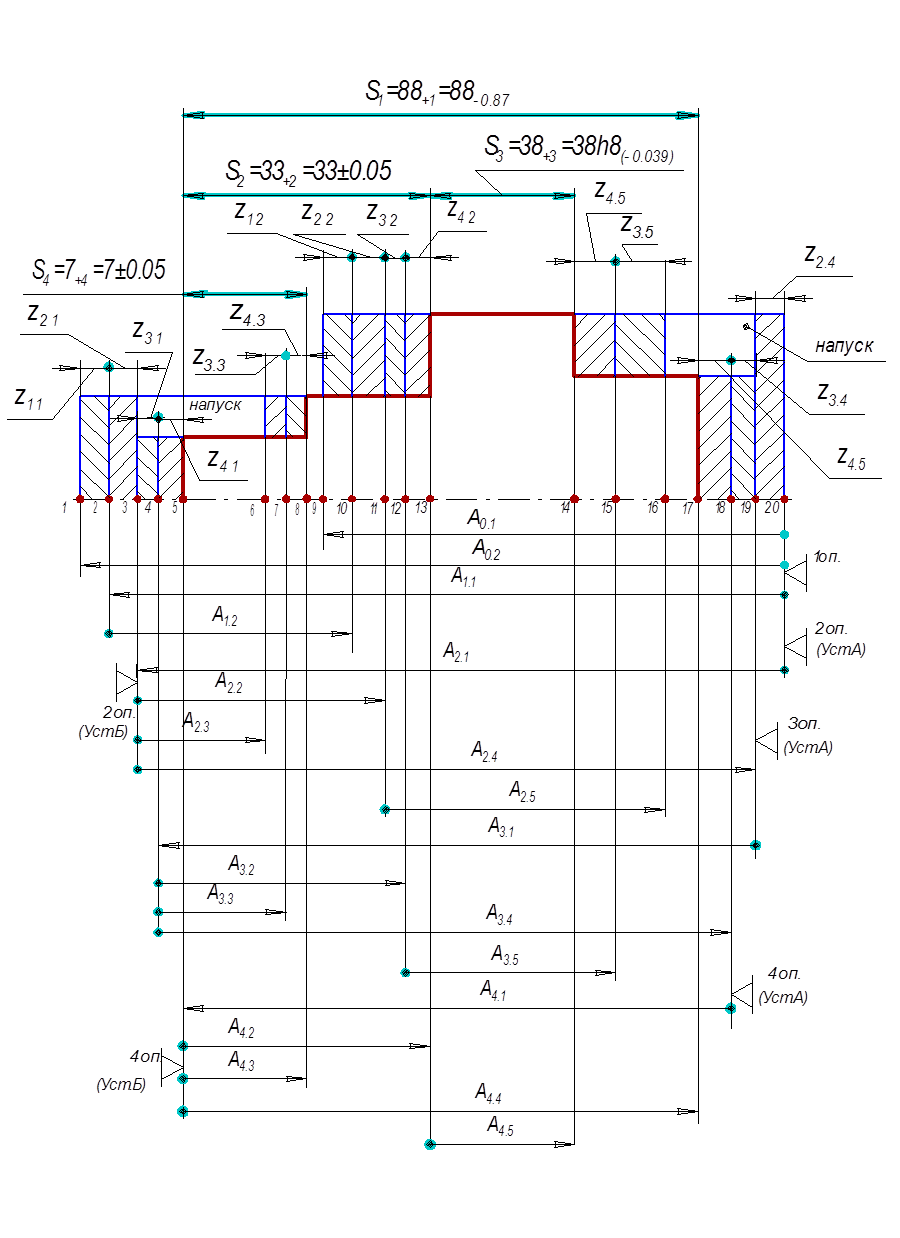

Эскизы детали заготовки и маршрута обработки приведены на рисунке 14.1.

Методика расчета взята из источника [10].

|

Рисунок 14.1 - Исходные данные к расчету технологических размерных цепей.

а) - эскиз детали;

б) - эскиз заготовки (после операции 010 и наплавки)

в)-е) - эскизы маршрута обработки.

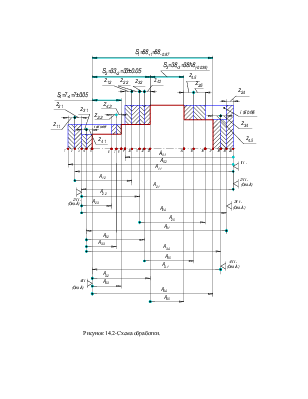

1. Составляю схему обработки.

n на контур детали (его торцевые поверхности) наношу снятые припуски и напуски, при этом получаю контур заготовки (рисунок 14.2)

n нумерую поверхности слева направо

n нахожу поверхность, которая является технологической базой на первой операции (поверхность 20)

n начиная с этой поверхности (корневой) провожу односторонние стрелки размеров заготовки так, чтобы к каждой ее поверхности подходила только одна стрелка, а корневой - ни одной.

|

Рисунок 14.2-Схема обработки.

n наношу на схему все размеры мехобработки односторонними стрелками в порядке выполнения операций и переходов в направлении от измерительных баз к обрабатываемым поверхностям.

n наношу на схему все конструкторские размеры.

2. Проверяю правильность построения схемы обработки:

(количество технологических размеров еAi равно сумме конструкторских размеров и припусков [SSi+SZi], к каждой поверхности, кроме корневой подходит только одна стрелка).

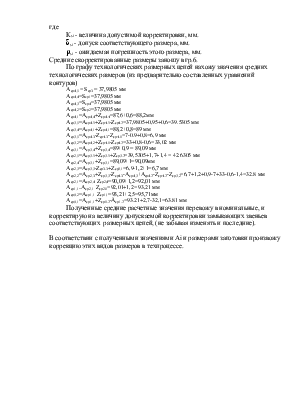

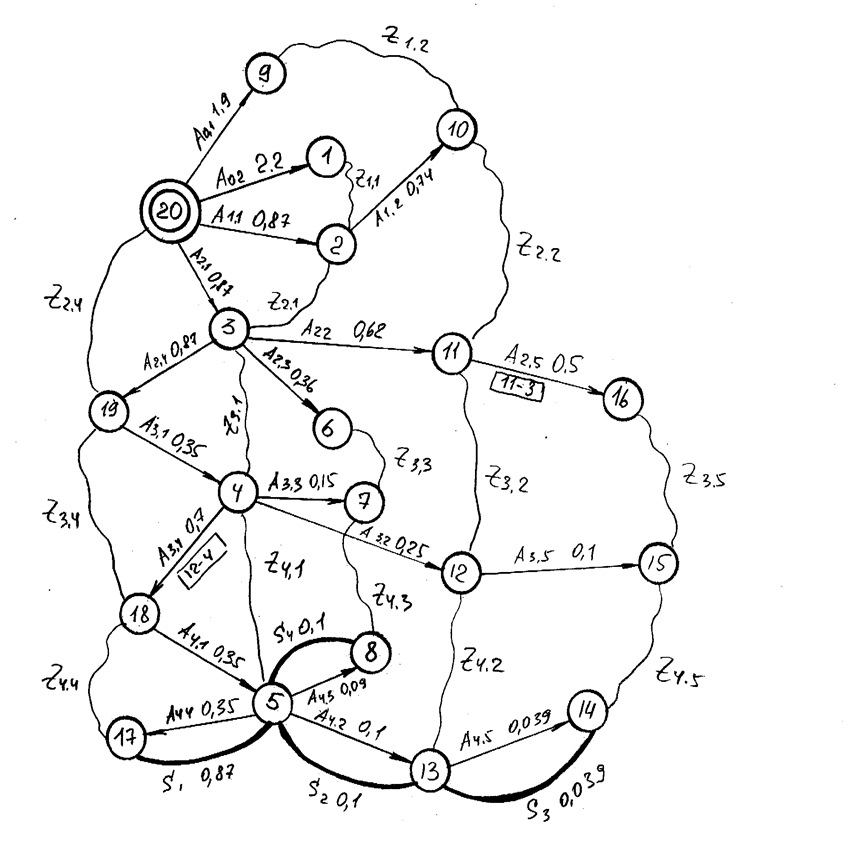

3. Строю дерево технологических размеров на рисунке 14.3.

|

3. Строю граф технологических размерных цепей, нанеся на дерево технологических размеров припуски и конструкторские размеры.

5. Определяю величины допусков на технологические размеры по таблицам средней экономической точности. Выбираю для каждого размера квалитеты и допуски (приведены в таблице 14.1) [4, стр.8, табл.4]

n Учитываю доминирующие погрешности (заготовки, базирования)

n Наношу полученные величины допусков на ребра дерева Аi, и определяю, не превышает ли расчетная погрешность допуска конструкторских размеров (не превышает)

n Заполняю таблицу расчета допусков (таблица 14.1)

Таблица 14.1-Расчет допусков на технологические размеры, мм.

|

Индекс размера |

Способы обработки |

Точность размеров IT |

Шероховатость, Rz |

Величина размера |

Величина допуска |

Доминирующая погрешность |

Расчетный допуск |

|

А01 |

Сварка |

16 |

80 |

до 80 |

1,9 |

1,9 |

|

|

А02 |

Сварка |

16 |

80 |

до 120 |

2,2 |

2,2 |

|

|

А11 |

14 |

20 |

до 120 |

0,87 |

0,87 |

||

|

А12 |

Черновое |

14 |

20 |

до 80 |

0,74 |

0,74 |

|

|

А21 |

Подрезание |

14 |

20 |

до 120 |

0,87 |

0,87 |

|

|

А22 |

14 |

20 |

до 50 |

0,62 |

0,62 |

||

|

А23 |

14 |

20 |

до 10 |

0,36 |

0,36 |

||

|

А24 |

14 |

80 |

до120 |

0,87 |

0,87 |

||

|

А25 |

12 |

80 |

до 50 |

0,25 |

Еб=0,25 |

0,5 |

|

|

А31 |

Получисто- |

12 |

20 |

до 120 |

0,35 |

0,35 |

|

|

А32 |

Вое |

12 |

20 |

до 50 |

0,25 |

0,25 |

|

|

А33 |

Подрезание |

12 |

20 |

до 10 |

|||

|

А34 |

12 |

80 |

120 |

0,35 |

Еб=0,35 |

0,7 |

|

|

А35 |

10 |

40 |

До 50 |

0,1 |

0,1 |

||

|

А41 |

Чистовое |

12 |

20 |

До120 |

0,35 |

0,35 |

|

|

А42 |

Подрезание |

10 |

10 |

До 50 |

0,1 |

0,1 |

|

|

А43 |

11 |

10 |

До 10 |

0,09 |

0,09 |

||

|

А44 |

12 |

80 |

До120 |

0,35 |

0,35 |

||

|

А45 |

Тонкое подрезание |

8 |

10 |

До 50 |

0,039 |

0,039 |

6. Используя таблицу 14.2, рассчитываю технологические размеры, т.е.

n Записываю в гр.1 все конструкторские размеры и припуски, в гр.2 записываю величины и допуски соответствующих размеров в соответствии с чертежом, а величину минимальных припусков по данным СТМ. По графу определяю ожидаемую погрешность замыкающих звеньев и вписываю ее в гр. 4. Определяю допустимую величину корректировки по формуле:

Кѕі=± 1/2 (δѕі-ρѕі), мм (14.1)

где

Кѕі - величина допустимой корректировки, мм.

ρѕі - ожидаемая погрешность этого размера, мм.

Средние скорректированные размеры заношу в гр.6.

По графу технологических размерных цепей нахожу значения средних технологических размеров (из предварительно составленных уравнений контуров)

Аср4.5 = Scр3 = 37,9805 мм

Аср4.4=Scр1=37,9805 мм

Аср4.3=Scр4=37,9805 мм

Аср4.2=Scр2=37,9805 мм

Аср4.1=Аср4.4+Zср4.4=87,6+0,6=88,2мм

Аср3.5=Аср4.5+Zср4.5-Zср4.2=37,9805+0,95+0,6=39.5305 мм

Аср3.4=Аср4.1+Zср4.1=88,2+0,8=89 мм

Аср3.5=Аср4.3-Zср4.3-Zср4.1=7-0.9+0,8=6,9 мм

Аср3.2=Аср4.2+Zср4.1-Zср4.2=33+0,8-0,6=33,02 мм

Аср3.1=Аср3.4+Zср3.4=89+0,9 = 89,09 мм

Аср2.5=Аср3.5+Zср3.5+Zср3.2=39,5305+1,7+1,4 = 42.6305 мм

Аср2.4=Аср3.1+Zср3.1=89,09+1=90,09мм

Аср2.3=Аср3.3-Zср3.3+Zср3.1=6,9-1,2+1=6,7 мм

Аср2.2=Аср2.3+Zср3.3-Zср4.3-Аср4.3+Аср4.2-Zср4.2-Zср3.2=6,7+1,2+0,9-7+33-0,6-1,4=32.8 мм

Аср2.1=Аср2.4+Zср2.4=90,09+1,2=92,01 мм

Аср1.1=Аср2.1+Zср2.1=92,01+1,2= 93,21 мм

Аср0.2=Аср1.1+Zср1.1=93,21+2,5=95,71мм

Аср0.1=Аср1.1+Zср1.2-Àср1.2=93.21+2,7-32,1=63.81 мм

Полученные средние расчетные значения перевожу в номинальные, и корректирую на величину допускаемой корректировки замыкающих звеньев соответствующих размерных цепей, (не забывая изменять и последние).

В соответствии с полученными значениями Аі и размерами заготовки произвожу коррекцию этих видов размеров в техпроцессе.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.