В случае измерения действительной толщины среза будем рассматривать в качестве якоря обрабатываемый поясок заготовки (рис. 1.1). В этом случае обточка пояска на меньший диаметр увеличивает воздушный зазор между торцом датчика и обработанной поверхность и эквивалентна отводу якоря (рисунок 1.3,а). Индуктивный датчик закреплен неподвижно относительно корпуса станка и представляет собой катушку содержащую 500 витков провода ПЭЛ-0.1 намотанную на ферритовом П-образном сердечнике. Эта катушка залита эпоксидной смолой во внутренней полости корпуса из органического стекла со стенками толщиной около 15 мм, чем предотвращается влияние окружающего металла на магнитное поле датчика (рисунок 1.4). Для повышения чувствительности устройства применена мостовая схема измерения с предварительной разбалансировкой. Согласно функциональной схеме (рисунок 1.2,б) устройство состоит индуктивного датчика L1, включенного в плечо измерительного моста 3 с балансировочным сопротивлением R3, высокостабильного генератора синусоидального напряжения 6, регулируемого усилителя 4 включающим в себя выпрямитель и фильтры, а также блока питания 7. Полученный сигнал (степень разбалансировки моста) регистрируется самописцем.

Таким образом, по мере обработки заготовки 1 (рисунок

1.2, а) уменьшается ее диаметр, что вызывает увеличение зазора d. Это приводит к уменьшению индуктивного сопротивления ![]() датчика, а, следовательно, к

разбалансировке измерительного моста 3. Сигнал с моста после усиления и

выпрямления в усилителе 4 записывается самописцем 5.

датчика, а, следовательно, к

разбалансировке измерительного моста 3. Сигнал с моста после усиления и

выпрямления в усилителе 4 записывается самописцем 5.

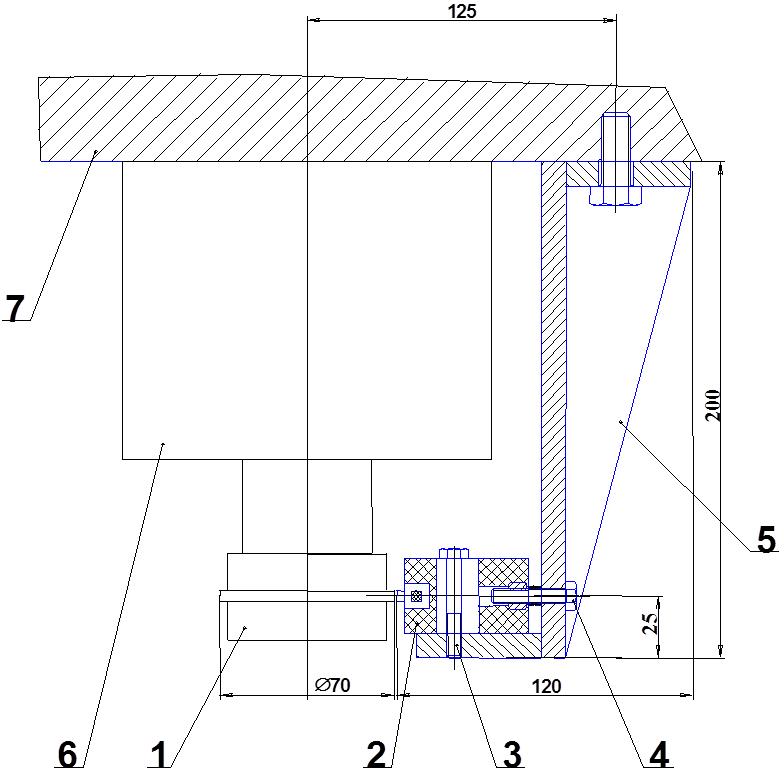

Схема приспособления для закрепления и настройки датчика

действительной толщины среза

1 – заготовка с кольцом (показана условно); 2 – индуктивный датчик;

2 – зажимной винт; 4 – регулировочный винт М6´1; 5 – стойка;

6 – шпиндель (показан условно); 7 – шпиндельная бабка

Рисунок 1.4

1.4 Постановка задачи разработки программы опроса показаний датчиков.

Передо мной была поставлена задача составить программный комплекс, предусматривающий регистрацию в память, сохранение введенных показаний датчиков на жесткий диск и вывод их для просмотра в текстовом и графическом виде.

Необходимые функции программы.

Для данного проекта, т.е. совокупности параметров программы (которые необходимо сохранять в отдельном файле), необходимы:

1. Настройка каналов:

- тип опроса каналов:

1) со стробированием от датчика оборотов;

2) без стробирования через заданный интервал времени;

3) со стробированием от датчика оборотов и через заданный интервал времени.

- общее усиление каналов У=1..128;

- для каждого канала определить его активность – следует его опрашивать или нет;

- для активных каналов запросить его смещение по фазе относительно датчика оборотов, тип данных (монотонная характеристика, колебательная характеристика).

2. Калибровка каналов:

Для каждого канала при заданном У необходимо выполнить калибровку – определение передаточной функции между оцифрованным сигналом и действительной измеряемой величиной.

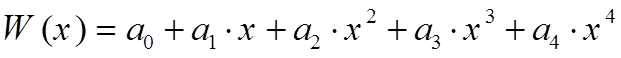

![]() (1.3)

(1.3)

где W(x) – передаточная функция – интерполяционный полином

(1.4)

(1.4)

где: a0, a1, a2, a3, a4 – коэффициенты, определяемые из опыта.

В опыте должно быть 5 точек по три измерения в каждой для статической достоверности. Нужно брать среднее из трех. Таким образом предполагается ввод таблицы данных. Программа должна запросить пределы измерения измеряемой величины и предложить выполнить измерения в точках 0, 0,25, 0,5, 0,75, 1,0 долей интервала. Необходимо предусмотреть просмотр указанных передаточных функций. Для каждого канала – своя передаточная функция. Необходимо предусмотреть ручную корректировку передаточных функций.

Следует отметить, что данному уровню сигнала на входе АЦП соответствует 12 разрядный код. Поэтому следует предусмотреть проверку на возможность оцифровки заданного входного сигнала и выдачу рекомендации по выбору коэффициента усиления для обеспечения регистрации всех активных каналов.

3. Регистрация показаний датчиков.

Как было указано выше, планируется два варианта регистрации данных:

а) со стробированием, т.е. только по получении сигнала с датчика оборотов о том, что шпиндель совершил поворот на 3,6°;

б) без стробирования, только при истечении заданного промежутка времени (по прерыванию таймера) опросить все активные каналы.

в) со стробированием расширенный, т.е. либо по получению сигнала от датчика оборотов, либо по истечению определенного времени опросить все активные каналы.

При всех схемах опроса необходимо регистрировать в файле данных следующее:

1) период времени между двумя измерениями (в микросекундах);

2) показания датчиков интерфейсной платы;

3) показания датчика оборотов.

Результатом работы программы должен являться файл с указанными данными, который может быть считан и преобразован в формат MS Exel для дальнейшей обработки.

Во время регистрации данных или перед их вводом на экран должна выводиться информация о каналах:

1) активность опрашиваемых каналов;

2) уровень сигнала, сопровождаемый изменением цвета индикатора уровня;

3) численное значение вводимых данных.

4. Экспресс анализ результатов.

Для заданного канала необходимо построить график z=f(t),t - время.

1.5 Структура программы. Формат хранения данных.

Программа реализована на языке программирования Turbo Pascal версии 7.0 с применением программного пакета Turbo Vision 2.0.

Она включает в себя несколько подключаемых файлов-модулей.

Краткое описание нестандартных модулей:

1) GtData.pas – модуль, в котором реализованы алгоритмы ввода показаний датчика – со стробированием от датчика оборотов и со стробированием от таймера, а также предварительная обработка данных, вывод их на экран в процессе ввода и сохранение данных на жестком диске;

2) Project.pas – модуль, в котором создается проект – вводится его название и имя файла;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.