Работа измерительного комплекса в целом осуществляется следующим образом: при подходе инструмента (5) к заготовке (1), по сигналу датчика (11) включается лентопротяжный механизм самописца (8) и на его измерительную цепь подается сигнал с датчика оборотов (10). Далее при обработке заготовки происходит фиксация самописцем составляющих силы резания Pz, Py, термо-ЭДС Е, сигнала датчика оборотов заготовки. После выхода инструмента из контакта с заготовкой по сигналу датчика (11) лентопротяжный механизм самописца выключается и разрывается цепь подачи сигнала текущих оборотов заготовки. В таком состоянии измерительный комплекс находится и при возвратном холостом движении стола станка.

Принцип действия датчика оборотов заготовки (10) основан на том, что световой поток между источником света и фотоэлементом находящимися в датчике, прерванный непрозрачным диском вращающимся вместе со шпинделем, периодически - один раз в течение каждого оборота заготовки восстанавливается на короткий промежуток времени. Происходит это при прохождении через датчик участка диска с радиально расположенным сквозным узким пазом. При этом на выходе прибора управления измерительным комплексом (9) формируется короткий электрический импульс положительной полярности, который и фиксируется на ленте самописца.

При использовании компьютера для автоматизации проводимых на данной установке экспериментов, экспериментальная установка дополняется компьютером IBM, в котором находится интерфейсная плата, и двумя датчиками, которые подключаются непосредственно к компьютеру, и служат для определения момента начала и конца регистрации показаний. В данном случае компьютер заменяет самописец, поэтому последний применять при исследованиях не нужно. Также экспериментальная установка дополняется двумя датчиками вибраций и датчиком действительной толщины среза.

Компьютер должен иметь процессор не ниже модели 80386 с тактовой частотой не менее 40МГц. Это минимальное требование, которое должно выполняться обязательно, иначе скорости компьютера может оказаться недостаточно для получения действительный показаний датчиков в реальном масштабе времени. Также в компьютере должен быть жесткий диск объемом не менее 40 Мб, так как при опросе показаний датчиков создаются довольно большие по размеру файлы данных. Помимо того в компьютере должен быть видеоадаптер, поддерживающий разрешение экрана не ниже 640х480 точек. Это необходимо для просмотра введенных данных в графическом виде.

Установлено, что в цикле «резание» при ТТ доля проскальзывания, т.е. контакта заготовки с инструментом без образования стружки, достаточно велика и может достигать 20 %. Поэтому влияние проскальзывания на механику образования стружки в процессе обработки особенно при ТТ имеет важное значение. Для исследования данного процесса необходим датчик, позволяющий определить действительную толщину среза.

В настоящее время известна косвенная методика определения величины проскальзывания, основанная на измерении отклонения величины коэффициента укорочения стружки от его ожидаемого значения. Однако эта методика является косвенной и, по-видимому, имеет не высокую точность определения проскальзывания. Кроме того она не позволяет определить действительную толщину среза в течение цикла обработки.

Предлагаемая

методика и устройство предназначено для определения действительного закона

изменения толщины среза ![]() в течение цикла

обработки. Принцип действия основан на непрерывном измерении величины

воздушного зазора между торцом неподвижно закрепленного датчика и обработанной

поверхностью заготовки и последующем определении толщины среза расчетным методом.

в течение цикла

обработки. Принцип действия основан на непрерывном измерении величины

воздушного зазора между торцом неподвижно закрепленного датчика и обработанной

поверхностью заготовки и последующем определении толщины среза расчетным методом.

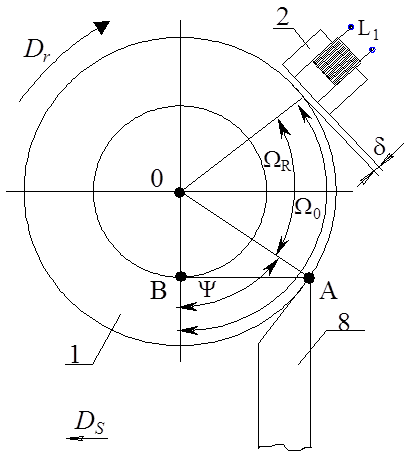

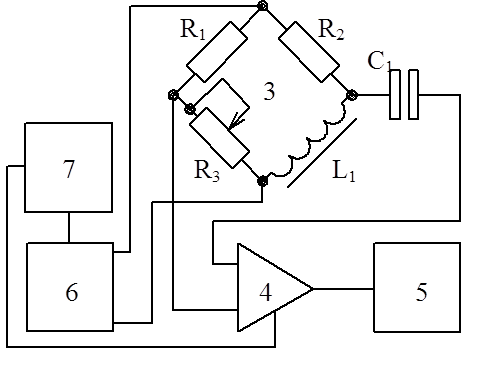

Для реализации этого подхода разработана установка включающая в себя датчик индукционного типа закрепленный на станке согласно рисункам 1.1 и1.2, а также электрического устройства (рисунок1.2) предназначенный для формирования электрического сигнала для записи самописцем. Функциональная схема этого устройства приведена на рисунке 1.2,б.

Функциональная схема устройства измерения действительной

толщины среза при попутном тангенциальном точении

а) б)

1 - Обрабатываемая заготовка; 2 - Индуктивный датчик; 3 - Измерительный мост;

4 - Регулируемый усилитель; 5 – Самописец; 6 – Генератор; 7 – Блок питания; 8 - инструмент

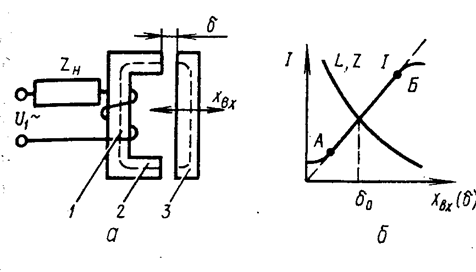

Известно [[i]], что индуктивный датчик преобразует изменение регистрируемой величины в изменение индуктивного сопротивления обмотки. Он работает на переменном синусоидальном токе частотой, для ферромагнитного сердечника, пределах 2 - 10 кГц, выбираемой в зависимости от обрабатываемого материала. Основными элементами конструкции являются сердечник 1, катушка индуктивности 2, якорь 3 (рисунок 1.3, а).

Принципиальная схема индукционного датчика

якорного типа (а) и его характеристика (б)

Рисунок 1.3

При перемещении якоря 3 изменяется воздушный зазор d, индуктивность катушки 1 и ее полное сопротивление переменному току:

![]() , (

1.1)

, (

1.1)

где ![]() и

и

![]() - соответственно активное и

индуктивное сопротивление катушки.

- соответственно активное и

индуктивное сопротивление катушки.

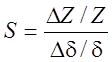

Чувствительность индукционного датчика определяется выражением:

, (1.2)

, (1.2)

т.е. обратно пропорциональна начальному зазору. Следовательно, индукционные датчики особенно чувствительны при малых значениях воздушного зазора (до 1 мм). В литературе рекомендуются входные перемещения якоря в пределах от 0.01 до 5 мм.

Статическая

характеристика датчика ![]() (рисунок 1.3, б) имеет

изгибы в точках А и Б, поэтому величину первоначального зазора d0 выбирают в середине прямолинейного

участка. Кроме того, при переходе якоря через нулевого положение фаза выходного

напряжения изменяется на 180°.

(рисунок 1.3, б) имеет

изгибы в точках А и Б, поэтому величину первоначального зазора d0 выбирают в середине прямолинейного

участка. Кроме того, при переходе якоря через нулевого положение фаза выходного

напряжения изменяется на 180°.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.