|

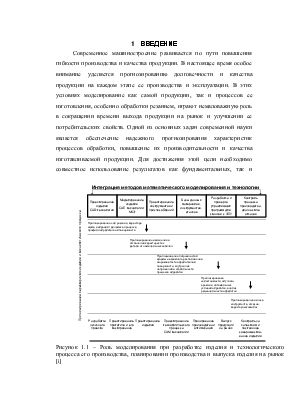

Рисунок 1.1 – Роль моделирования при разработке изделия и технологического процесса его производства, планировании производства и выпуска изделия на рынок [[i]] |

Современное машиностроение развивается по пути повышения гибкости производства и качества продукции. В настоящее время особое внимание уделяется прогнозированию долговечности и качества продукции на каждом этапе ее производства и эксплуатации. В этих условиях моделирование как самой продукции, так и процессов ее изготовления, особенно обработки резанием, играют немаловажную роль в сокращении времени выхода продукции на рынок и улучшении ее потребительских свойств. Одной из основных задач современной науки является обеспечение надежного прогнозирования характеристик процессов обработки, повышение их производительности и качества изготавливаемой продукции. Для достижения этой цели необходимо совместное использование результатов как фундаментальных, так и прикладных исследований, реализованное в виде программного обеспечения для ЭВМ. На рисунке 1.1 обобщено представлены основные направления развития методов моделирования в машиностроении, среди которых можно особо выделить развитие методов прогнозирования характеристик изделия и/или процесса обработки, проектирование и изготовление инструмента с предварительным моделированием его работоспособности, проектирование изделия с учетом жизненного цикла и др.

В машиностроении процесс резания является одним из основных методов получения деталей сложной формы, обеспечивая при этом высокую точность и качество обработанной поверхности. В месте с тем, несмотря на более чем вековую историю науки о резании материалов, к настоящему времени все еще не достигнуто полное понимание процесса резания (ПР) и не создано его универсальной и надежной модели. Необходимость понимания и моделирования процесса резания вызвана большим количеством связанных с ним технологических требований. Главными среди них, с точки зрения потребителя, являются требования выполнения операций в условиях отсутствия вибраций и достижения требуемого качества детали. В тоже время, с точки зрения производителей оборудования и инструмента, главным требованием является определение величины нагрузок, что необходимо для разработки оптимальной конструкции узла станка и/или инструмента.

Хорошо разработанные теоретико-экспериментальный и экспериментально-статистический подходы уже практически исчерпали себя, приводя к громоздким, часто неудобным для практического применения и анализа моделям, получение которых, как правило, связано с большими затратами денег и времени [[ii]].

Более перспективным, в этой ситуации, является вычислительный эксперимент (ВЭ), заключающийся в моделировании процесса резания одним из численных методов. В настоящее время все большее распространение получает метод конечных элементов (МКЭ), позволяющий эффективно решать дифференциальные уравнения теории пластичности. Построенные на основе этого метода модели ПР не только достовернее и полнее, чем существующие сегодня аналитические и экспериментальные, описывают сопровождающие его явления, но и дают более подробную информацию об этих явлениях с использованием различных моделей материалов и граничных условий. Это делает возможным более надежное прогнозировать характеристик ПР.

По мнению А. А. Самарского, как отмечает С. Г. Радченко, вычислительный эксперимент является единственным средством проведения теоретических исследований в будущем [2]. Однако в литературе подчеркивается, что в настоящее время наилучшие результаты могут быть достигнуты только при совместном использовании как ТАП, ЭСП, так и ВЭ, что и предлагается целым рядом авторов [1, [iii], [iv], [v] и др.] с последующим построением экспертных систем для практического использования результатов исследований на производстве. С развитием вычислительной техники этот подход становится наиболее актуальным и перспективным [4].

Проблема теоретического анализа процесса резания для большинства видов обработки изучена достаточно подробно [1, 3, [vi], [vii], [viii], [ix] и др.]. В тоже время существуют виды обработки, методы теоретического анализа которых требуют либо совершенствования, либо вообще не существуют. Такое состояние вопроса наиболее характерно для нестационарных процессов, таких как фрезерование, шлифование, тангенциальное точение (ТТ) и т.п. Это вызвано трудностями разработки и решения достаточно сложной математической модели, реализация которой требует выполнения значительного объема вычислений. Основной проблемой является учет всех особенностей процесса резания принятой математической моделью и корректное формирование граничных условий, в полной мере отражающих явления, свойственные реальному процессу резания.

Одним из важных вопросов на стадии проектирования технологического процесса и инструмента является решение задачи определения сил резания, температуры резания и других параметров процесса обработки [[x]]. Известно [3, [xi], [xii], [xiii] и др.], что эти показатели оказывают определяющее влияние на износостойкость и прочность инструмента, качество обработанной поверхности, динамическое состояние технологической системы.

Целью данного исследования является теоретическое изучение особенностей механики нестационарных процессов обработки резанием на примере процесса ТТ включая как процессы деформирования и образования стружки, так и температурные процессы в системе резания. Акцент сделан на изучение тепловых процессов поскольку экспериментальные и теоретические исследования показали их определяющее влияние на прочность инструмента.

В работе представлено краткое описание кинематики и механики процесса ТТ, области его возможного применения, а также перечислены причины ограниченного применения этого вида обработки в машиностроении. Проанализирована экономическая эффективность внедрения станка-автомата попутного точения мод. КА-350 на производстве подшипников для различных вариантов технологического процесса на примере обработки кольца подшипника 310 ГОСТ 8338-75.

Для достижения указанной цели в работе решена задача расчета НДС в зоне стружкообразования и температуры в системе резания при ТТ в любой момент времени в течение цикла «резание» с применением МКЭ. Кроме этого, для сравнения, в работе представлена методика расчета температуры резания методом источников. Разработанные методики в основном носят полуэкспериментальный характер, что является первым шагом на пути создания полноценной модели прогнозирования характеристик процесса обработки. Анализ полученных результатов расчета по этим методикам позволил определить пути повышения ресурса инструмента, а также создали предпосылки для дальнейшей оптимизации процесса ТТ. Кроме того, разработанные методики могут быть использованы для изучения других процессов лезвийной обработки, что открывает возможность создания универсальной методики моделирования ПР и программного обеспечения ориентированного на инженера-конструктора.

В данной работе для решения поставленной задачи за основу взят пакет КЭ анализа NISA II/DISPLAY III корпорации EMRC, обладающий широкими возможностями. Для применения его к моделированию нестационарного процесса ТТ, обладающего особой кинематикой были разработаны дополнительные модули, реализующие формирование КЭ модели в Лагранжиевой формулировке в выбранных точках части цикла «резание» и обеспечивающие учет подогрева и упрочнения обрабатываемой поверхности на предыдущем цикле обработки.

Для повышения точности прогнозируемых параметров процесса по разработанным моделям экспериментально определялись исходные данные для расчета: силы резания, коэффициент усадки стружки, коэффициент трения по передней поверхности, радиус округления РК, действительная толщина среза. Методики реализующие решения указанных задач приведены в работе.

Нет сомнений, что разработанные методики требуют дополнительного совершенствования и оптимизации, а полученные результаты расчета - более детальной экспериментальной проверки. Это и будет направлением дальнейшей работы автора.

Представляемая работа докладывалась на традиционных Семковских чтениях на кафедре резания материалов ХГПУ в октябре 1997 и 1998 года. Основные положения работы опубликованы в 11 публикациях, из которых 6 статей и 5 тезисы научно-технических конференций.

[i] Ehmann K. F., Kapoor S. G., DeVor R. E., Lazoglu I. Machining process Modeling: A Review// J. of Manuf. Science and Engineering: Trans. of ASME. -1997. Vol 119. -P. 655-663

[ii] Радченко С. Г. Математическое моделирование технологических процессов в машиностроении. –К:1996. –300 с. ДЕП в ГНТБ Украины 1996 г. № 2201-УК96

[iii] Остафьев В. А. Расчет динамической прочности режущего инструмента. –М.: Машиностроение, 1979. –168 с.

[iv] Usui E. Progress of “predictive” theories in metal cutting// JSME international journal. -1988. - № 2. -P. 363-369.

[v] Рыжов Э. В. Оптимизация процессов механической обработки деталей//Сб. Резание и инструмент в технологических системах. Международный научно-техн. сборник. –Х: ХГПУ, 1995-1996. Вып. 50. -С. 166-171

[vi] Развитие процессов резания и пластического деформирования: Сб. научных трудов ИСМ им. В. Н. Бакуля АН Украины. –Киев, 1994. –186 с.

[vii] Сб. Резание и инструмент в технологических системах: Международный научно-техн. сборник. –Х: ХГПУ, 1994. Вып. 49, -168 с.

[viii] Сб. Резание и инструмент в технологических системах: Международный научно-техн. сборник. –Х: ХГПУ, 1995-1996. Вып. 50, -252 с.

[ix] Сб. Резание и инструмент в технологических системах: Международный научно-техн. сборник. –Х: ХГПУ, 1997. Вып. 51. –280 с.

[x] Залога В. А. К вопросу о повышении ресурса работы режущих инструментов на стадии проектирования//Высокие технологии в машиностроение -Х.: ХГПУ, 1998. -С.

[xi] Бобров Б. Ф. Основы теории резания металлов. –М: «Машиностроение», 1975. –344 с.

[xii] Лоладзе Т. Н. Прочность и износостойкость режущего инструмента. -М.: Машиностроение, 1982. -320с.

[xiii] Макаров А. Д. Оптимизация процессов резания. –М.: Машиностроение, 1976. –278 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.