Проектирование компоновочной схемы и определение габаритов 33

5 Охрана труда и окружающей среды 35

5.1 Анализ вредных и опасных производственных факторов 36

5.2 Мероприятия по уменьшению и устранению действия вредных и опасных производственных факторов 37

5.3 Пожарная безопасность 46

5.4 Охрана окружающей среды 49

Введение

Развитие машиностроения и металлообработки предполагает дальнейшее и постоянное совершенствование технологических процессов и организации производства, повышение его эффективности труда на базе автоматизации производственных процессов. Автоматические роторные линии считаются, в общем, узкоспециализированным оборудованием , и тем не менее являются достаточно гибким объектом с довольно широким диапазоном их совершенствования с точки зрения расширения номенклатуры обрабатываемых на них заготовок и изделий, совершенствования технологических процессов, увеличение производительности и т. д.

Автоматическая роторная линия – это совокупность несколько автоматических, технологических и транспортных роторов, расположенных в технологической последовательности и связаны устройствами межлинейного транспортирования предметов обработки.

На базе роторных линий осуществляется комплексная автоматизация производственных процессов, включающих обработку деталей штамповкой и резанием, сборку, расфасовку, комплектацию, маркировку и упаковку. Для отдельных видов производств создания цехов – автоматов, оснащённых только автоматическими роторными линиями, даёт значительный экономический эффект. Наибольшее распространение автоматические роторные линии получили при автоматизации процессов обработки давлением небольших деталей цилиндрической формы.

Роторные и роторно-конвейерные линии применяют при механической обработке и сборе деталей и узлов приборов радиоэлектронной промышленности.

В роторных машинах и линиях транспортные и технологические функции совмещены во времени, а не прерываются как например на штамповке деталей на прессах или сборке клапанов аэрозольных упаковок.

Анализируя современное состояние комплексной автоматизации, можно отметить следующие направления в совершенствовании технологических роторных автоматов и автоматических линий.

1 Создание узкоспециализированных конструкций, когда роторный автомат предназначается для выполнения одной или нескольких операций обработки одного типа деталей массового производства.

2 Создание конструкций роторных автоматов средней универсальности в которых одним и тем же видом инструмента, например сверлами, можно обрабатывать однотипные детали. Для этого достаточно в конструкции зажимных приспособлений каждой позиции ротора предусмотреть сменные или универсальные элементы для крепления деталей.

3 Создание универсальных конструкций роторных автоматов, позволяющих путем смены инструментальных блоков обрабатывать разнотипные детали . Этот вариант применим для однотипных операций, так как конструкция ротора не предусматривает изменения вида движения исполнительных органов.

4 Создание роторно-конвейерных конструкций роторных автоматов с транспортно-передающими устройствами, представляющими цепь со спутниками, огибающую рабочую зону роторной машины. Такой вариант позволяет удобнее располагать роторы и полнее использовать рабочую зону машины.

5 Унификация конструктивных параметров, механизмов и устройств роторных машин и линий. В первую очередь это относится к шаговому расстоянию между позициями роторных и транспортных устройств.

6 Рациональная компоновка роторных машин и линий с целью увеличения зоны действия инструментальных блоков, что позволяет повысить производительность, а также сократить размеры автоматических машин и линий. Для обеспечения быстрой окупаемости каждый роторный автомат должен иметь производительность в 3—4 раза больше производительности одноинструментной машины (пресса, станка).

1 Технологический анализ чертежа детали

1.1 Анализ конструкции детали, требуемых точности и качества,технологических условий на деталь

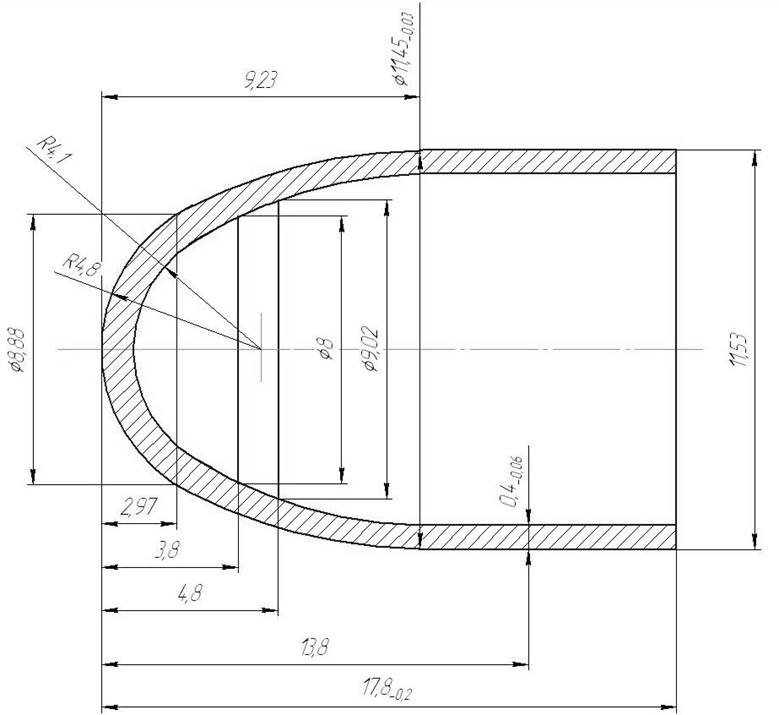

Рис. 1

Деталь – оболочка является составным элементом пули. Оболочка соединяет все элементы пули и придаёт ей определённую форму.

Характеристика материала.

Материал для производства оболочки пули служит латунь марки Л-90.

Биметалл ( сталь – томпак ) может быть получен путём:

1. Горячего покрытия;

2. Электролитического покрытия.

Покрытие стали томпаком предохраняет стальной слой от коррозии. Толщина слоя томпака берётся от 4 до 6 % толщины основного слоя стали.

Для покрытия стали используют томпак марки Л – 90 в котором содержание меди 81-91% и цинка 11-19%.

Требования предъявляемые к материалу:

1. Высокая пластичность, позволяющая врезанию пули в нарезы канала ствола;

2. Прочность оболочки при движении пули по каналу;

3. Антикоррозионные свойства;

4. Высокая температура плавления.

Механические свойства.

1. Относительное удлинение δ5 (δ4)= 29%;

2. Модуль упругости 21500 кг/мм2

Физические свойства.

1. Температура плавления 1400 °С;

2. Температура отжига 620-700 °С;

3. Удельный вес 7.9 г/см2.

Химические свойства.

1. δ ср – сопротивление срезу равное 28 кг/мм2 ; [4] табл. 221

2. δ в – предел прочности равный 32 кг/мм2; [4] табл. 221

3. ρ = 0.2 г/мм.

Таблица 1. Химический состав.

|

С |

Mn |

Al |

Cr |

Ni |

Si |

Cu |

S |

P |

S+P |

|

Не более |

|||||||||

|

< 0.11 |

0.35-0.90 |

- |

0.15 |

0.30 |

0.08 |

0.20 |

0.04 |

0.035 |

0.07 |

Основным материалом является сталь марки ст. 08Ю . [4] стр.235

1.2 Анализ технологичности конструкции детали

Технологичность – это совокупность свойств и конструктивных элементов, которые обеспечивают наиболее простое и экономичное изготовление деталей при соблюдении и эксплуатационных требований к ним.

Оболочка является технологичной деталью, т.к имеет не сложную конструкцию, форма детали не имеет резких переходов. Так же оболочка имеет пониженные требования к качеству и точности поверхности.

Так как деталь достаточно технологична, это позволяет быстро освоить

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.