Содержание:

Аннотация…………………………………………………………………2.

Введение…………………………………...................................................3.

1. Общая часть…………………….....……………………………….........4.

1.1. Анализ детали………………………………………………………………...4.

2. Проектно-технологическая разработка....………...………………………5.

2.1. Раскрой полосы ...…………………………………………………………...5.

2.2. Определение усилия и выбора оборудования…………………………......8.

2.3. Проект технологического процесса ………….….......................................10.

2.4. Техническое нормирование………………………….......………………….11.

3. Проектно конструкторская разработка………………..………….12.

3.1. Выбор конструкции штампа и элементов его составляющих……………12.

3.2. Определение ценра давления штампа……………………………………..13.

3.3. Определение рабочих размеров пуансона и матрицы……………………13.

3.4. Выбор материала для деталей штампа…………………………………….16.

3.5. Расчет на прочность деталей штампа……………………………………...16.

3.6. Принцип работы штампа……………………………………………………17.

4. Экологическая часть

4.1. Техника безопасности при работе на прессе и штампе……………………17.

Заключение………………………………………………………………………19.

Список используемой литературы…………………………………………....20.

Введение.

Повышение производительности труда достигается за счет использования автоматических линий. Такими машинами являются АР и РКЛ, в которых технологическая обработка осуществляется в процессе непрерывного их транспортирования вдоль автоматической линии.

Область применения автоматических роторных машин и линий в народном хозяйстве стране используются достаточно широко. В первую очередь это штамповочное производство, изготовление изделий из пластмасс, производство резинотехнических изделий из порошковых материалов стекла, фарфора, фаянса, хрусталя. Большие возможности связаны с использованием в мясомолочной, пищевой, хлебопекарной промышленности, в сфере общественного питания.

Первые роторные машины для штамповки и металлообработки были созданы в 1938 – 1941г.г., а уже к середине 50-х годов были разработаны и успешно внедрены в производство АРЛ, выполняющие одновременно 3-4 технологических операции. В конце 50-х начале 60-х годов завершается период от создания отдельных образцов РМ и лежит к разработке комплексно-автоматизированных участков, цехов с замкнутым циклом изготовления изделия. Успешное применение РКМ и РКЛ и их внедрения в состав автоматизированных линий способствовало работе коллектива конструкторского бюро под руководством академика Л.Н. Кошкина, который теоретически обосновал область применения роторных машин и линий.

На базе АР и РКМ и осуществилась комплексная автоматизация производства деталей резания, штамповкой и т.д. Но Л.Н. Кошкин пришел к выводу, что роторная машина представляет собой начальную стадию роторных линий характеризующихся непрерывным движением предмета обработки совместно с обрабатыванием. Отличительной особенностью роторно-конвейерной машины является то, что инструменты соединяется со своим инструментальным блоком только когда это необходимо. Созданные на их основе первые образцы роторно-конвеерных линий показали, что им свойственны качественно новые и более высокие технико-экономические показатели.

Большой опыт проектирования роторных и роторно-конвеерных линий для механической обработки накоплен в Тульском проектно-конструкторском технологическом институте комбайностроения. Здесь спроектирован и изготовлен ряд опытных моделей линий для массового выпуска деталей сельскохозяйственных машин, в первую очередь к зерноуборочным комбайнам.

Роторные и роторно-конвеерные линии применяют при механической обработки и сборки деталей и узлов приборов радиоэлектронной промышленности. Широко используют роторно-конвеерные линии при изготовлении баллонов.

Комплексная механизация и автоматизация производственных процессов, использование роторных и роторно-конвеерных линий – основное средство технического прогресса, без которого сегодня не возможно вскрыть потенциальные резервы технологии и техники.

1. Общая часть.

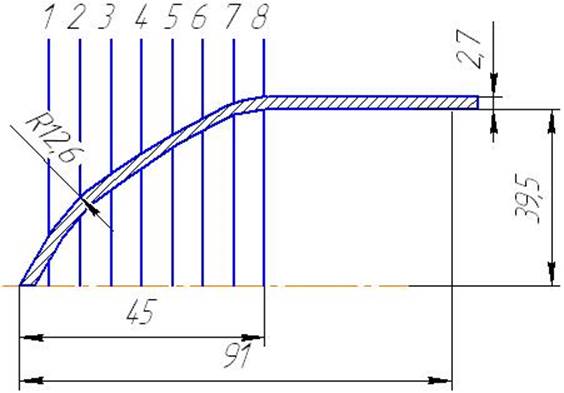

Чертим оболочку пули в масштабе 5:1.

рис 1.

рис 1.

Составляем таблицу для внешнего контура, число вертикальных столбцов равно n+1.

Табл.1

|

№осчета |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

hн |

0 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

|

R |

0 |

12,5 |

20 |

24,9 |

29 |

32,9 |

36 |

38,9 |

39,2 |

|

R2 |

0 |

156,2 |

400 |

620,1 |

841 |

1082,4 |

1299 |

1513,2 |

1536,6 |

|

Δ R2 |

-156,2 |

-243,8 |

-220,1 |

-220,9 |

-241,4 |

-216,6 |

-214,2 |

-23,4 |

- |

|

Δ2 R2 |

87,6 |

23,7 |

0,8 |

20,5 |

24,8 |

2,4 |

190,8 |

- |

- |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.