Вспомогательные расчеты.

∑R2=R02+ R12+ R32+….. Rn2

∑R2=0+12,5+20+24,9+29+32,9+36+38,9+39,2=233,4мм2

∑Vн=∑R2-1/2(R20+ R2n)=233,4-0,5(0+1536,6)= 534,9мм2

Δ Vн=1/12(Δ R20- Δ R2n-1)=0,08(-156,2-214,2)=29,6 мм2

Δ2 Vн=1/24(Δ2 R0+ Δ2 R2n-2)=0,04(87,6+24,8)=4,5 мм2

Объем наружного контура головной части оболочки.

Пhн(∑Vн- Δ Vн- Δ2 Vн)=3,14*9(534,9-29,6-4,5)=9902,8 мм2

Составляем таблицу для внутреннего контура оболочки

|

№осчета |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

hн |

0 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

|

r |

0 |

9,8 |

17,3 |

22,2 |

26,3 |

30,2 |

33,3 |

36,2 |

36,5 |

|

r2 |

0 |

96,4 |

299,3 |

492,8 |

691,7 |

912,4 |

1108,9 |

1310,4 |

1332,2 |

|

Δ r2 |

-96,4 |

-202,9 |

-193,8 |

-198,9 |

-220,7 |

-196,5 |

-201,5 |

-21,8 |

- |

|

Δ2 r2 |

106,5 |

9,1 |

5,1 |

21,8 |

24,2 |

5 |

179,7 |

- |

- |

Табл 2.

hн=Нв/h=9мм

Вспомогательные расчеты.

∑r2=r02+ r12+ r32+….. rn2

∑r2=0+9,8+17,3+22,2+26,3+30,2+33,3+36,2+36,5=211,8мм2

∑Vн=∑r2-1/2(r20+ r2n)=211,8-0,5(0+1332,2)= 454,3мм2

Δ Vн=1/12(Δ r20- Δ r2n-1)=0,08(-96,4-201,5)=8,4 мм2

Δ2 Vн=1/24(Δ2 r0+ Δ2 r2n-2)=0,04(106,5+24,2)=5,2 мм2

Объем внутреннего контура головной части оболочки

Пhн(∑Vн- Δ Vн- Δ2 Vн)=3,14*9(454,3-8,4-5,2)=8908,5 мм3

Объем металла головной части.

Vгол= Vн- Vв

Vгол=9902,8-8908,5=994,3 мм3

Объем ведущей части – объем полого цилиндра.

Vвед=Пh/4(d2н- d2в)=3,14*9/4(7,912-6,832)=113,4 мм3

Vоб= Vгол+ Vвед=994,3+113,4=1107,7 мм3

Отходы при изготовлении оболочки.

Vотх=14…20% Vоб

Vзаг=1,14*1107,7=1262,8 мм3

Dзаг=1,13√ Vзаг/Тзаг=1,13√1262,8/0,99=12,3мм.

Обоснование принятого раскроя.

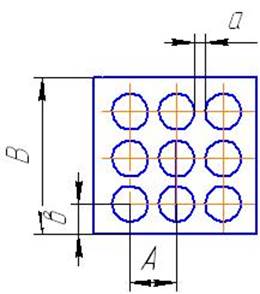

Для заготовок-кружков применяют в основном, два вида их расположения на полосе или ленте – простое и шахматное.

Простое расположение кружков:

1) Определяем ширину полосы:

В=D*n+2*в+а(n-1)=12,3*6+2*1,4+1,4(6-1)=83,6мм

Где D – диаметр

n – количество рядов, принимаем 6шт в – перемычка от края полосы, мм а – перемычка между деталями, мм

рис 2.

рис 2.

2)Определяем шаг раскроя:

А= D+а=12,3+1,4=13,7мм

3) Определяем площадь детали:

Fд=П D2/4=3,14*12,32/4=121,6мм2

4) Определяем площадь заготовки:

Fз=А*В=83,6*13,7=1145,3мм2

5) Коэфициент использования КиМ:

η=(( Fд* n)/ Fз)*100=63,7%.

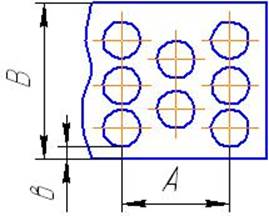

Шахматное расположение кружков.

1) Определяем ширину полосы:

В=D+2в+(n-1)( D+а)cos 300

В=12,3+2*1,4+5(12,3+1,4)*0,866=74,4мм

рис 3.

рис 3.

2)Определяем шаг раскроя:

А= D+а=12,3+1,4=13,7мм

3) Определяем площадь детали:

Fд=П D2/4=3,14*12,32/4=121,6мм2

4) Определяем площадь заготовки:

Fз=А*В=74,4*13,7=1019,3мм2

5) Коэфициент использования КиМ:

η=(( Fд* n)/ Fз)*100=71,6%.

Вывод: выбираем раскрой с шахматным расположением кружков, т.к. КиМ в нем больше чем в простом расположении.

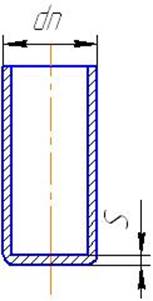

Расчеты количества вытяжек (оболочек).

1) Коэфициент свертки:

для латуни m=0,5…0,6

для стали m=0,55…0,6.

рис 4.

рис 4.

2) Наружный диаметр колпака:

Dк= m*Dкружка

Dк=0,55*12,3=6,8мм (Dn)

3) Наклеп от утонения стенок:

Кв=10…30

Кн=до 5

4)Толщина стенок колпака вверху и внизу:

tкв=S(1- Кв/100), S – толщина материала

tкв=1,5(1-20/100)=1,2 мм

tкн= S(1- Кн/100)=1,5(1-4/100)=1,4 мм.

5)Внутренние диаметры колпака вверху и внизу:

dкв=dк-2 tкв=6,8-2*1,2=4,4мм

dкн=dк-2 tкн=6,8-2*1,4=4мм.

5) Площадь поперечного сечения колпака вверху:

Fкв=П/4(6,82-4,42)=21,03мм2

6) Площадь поперечного сечения изделия внизу:

fизд=П/4(d2изд- dиздв2)=3,14/4(7,912-5.512)=25,3мм2

dиздв2=dизд-2 tиздв=7,91-2*1,2=5,51мм

8) Средняя величина на вытяжку:

Кср=40%

9) Число вытяжек

n=lg Fkв-lg fизд/ lg 100/100- Кср

lg 21,03- lg 5,51/ lg7=1,2/0,6=1.

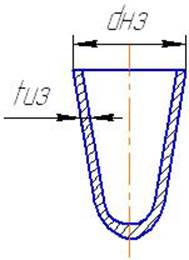

Обжим оболочки.

1) Определяем диаметр оболочки в точки сопротивления R и r…

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.