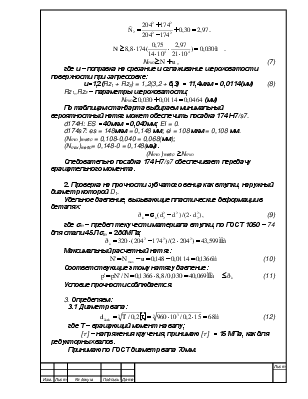

1. Условие прочности соединения при нагружении крутящим моментом:

![]() ,

(1)

,

(1)

где К – коэффициент запаса, К=2;

Т – крутящий момент, Т = 960 кН;

f – коэффициент трения, принимаем f = 0,1 – так как в сборке принимают участие чугунная и стальная деталь – сборка прессованием;

d – диаметр соединения; d = 174мм;

l – длина соединения, для данного случая:

l = b1 – S (2)

где S = 0,15b1 – та длина где нет натяга.

Следовательно l = 54 – 0,15![]() = 45,9.

= 45,9.

Из формулы (1) найдем давление р:

(3)

(3)

Расчетный натяг:

(4)

(4)

С1 – коэффициент который находится по формуле:

(5)

(5)

где d1 = 0, т.к. вал принимаем сплошным;

m1 – коэффициент Пуассона, т.к. материал ступицы чугун то m1 = 0,25.

С1 = 1 – 0,25 = 0,75.

Е1 – модуль упругости; ![]() - для чугунной ступицы;

- для чугунной ступицы;

Е2 – модуль упругости; ![]() - для стального венца;

- для стального венца;

С2 – коэффициент который находится по формуле:

(6)

(6)

где: d2 – диаметр зубчатого венца, d2 = 204 мм.

m2 – коэффициент Пуассона, т.к. материал венца сталь то m2 = 0,30.

.

.

.

.

Nmin![]() ,

(7)

,

(7)

где и – поправка на срезание и сглаживание шероховатости поверхности при запрессовке:

и=1,2(Rz1 + Rz2) = 1,2(3,2 + 6,3) = 11,4мкм = 0,0114(мм) (8)

Rz1,,Rz2 – параметры шероховатости;

Nmin![]() (мм)

(мм)

По таблицам стандарта выбираем минимальный вероятностный натяг может обеспечить посадка 174 Н7/s7.

d174H: ES = 40мкм = 0,040мм; EI = 0.

d174s7: es = 148мкм = 0,148 мм; ei = 108 мкм = 0,108 мм.

(Nmin )табл = 0,108-0,040 = 0,068(мм);

(Nmax)табл= 0,148-0 = 0,148(мм).

(Nmin

)табл ![]() Nmin

Nmin

Следовательно посадка 174 Н7/s7 обеспечивает передачу вращательного момента.

2. Проверка на прочности зубчатого венца как втулки, наружный диаметр которой D1.

Удельное давление, вызывающие пластические деформации в деталях:

![]() (9)

(9)

где sт – предел текучести материала втулки, по ГОСТ 1050 – 74 для стали 45Л sт = 280МПа;

![]()

Максимальный расчетный натяг:

![]() (10)

(10)

Соответствующие этому натягу давление:

![]() (11)

(11)

Условие прочности соблюдается.

3. Определяем:

3.1 Диаметр вала:

![]() (12)

(12)

где Т – вращающий момент на валу;

[τ] – напряжения кручения, принимаю [τ] = 15 МПа, как для редукторных валов.

Принимаю по ГОСТ диаметр вала 70мм.

3.2 Величину Т,

который может быть передан соединением при неодинаковом нагреве деталей – tступицы = 70![]() , tвенца = 100

, tвенца = 100![]() .

.

Разность возникшая в результате нагрева ступицы:

![]() (13)

(13)

где α – коэффициент линейного расширения

материала венца и ступицы α = 11![]() .

.

![]() -

разность температур, если начальную температуру принимаем равной 20

-

разность температур, если начальную температуру принимаем равной 20![]() .

.

d0 – диаметр ступицы.

![]()

Разность возникшая в результате нагрева венца:

![]() (14)

(14)

![]() (15)

(15)

Находим диаметры ступицы и венца после температурного изменения:

d’=d+![]() =174+0,0957 = 174,0957 мм (16)

=174+0,0957 = 174,0957 мм (16)

d’2=d2 +![]() =204+0,1800 = 204,180 мм (17)

=204+0,1800 = 204,180 мм (17)

Получаемый вращающий момент:

(18)

(18)

![]() (19)

(19)

С’1 – коэффициент который находится по формуле:

(20)

(20)

где d’1 = 0, т.к. вал принимаем сплошным;

m1 – коэффициент Пуассона, т.к. материал ступицы чугун то m1 = 0,25.

С’1 = 1 – 0,25 = 0,75.

Е1 – модуль упругости; ![]() - для чугунной ступицы;

- для чугунной ступицы;

Е2 – модуль упругости; ![]() - для стального венца;

- для стального венца;

С’2 – коэффициент который находится по формуле:

(21)

(21)

где: d’2 – диаметр зубчатого венца cучетом изменения температуры;

m2 – коэффициент Пуассона, т.к. материал венца сталь то m2 = 0,30.

.

.

Расчетный натяг:

где N = (Nmin)расч – и = 0,0464 – 0,0114 =0,030мм (22)

Следовательно:

![]() ,а

,а ![]() (23)

(23)

3.3 Размеры d0 трех стопорных

винтов, предающих остальную часть момента (![]() )

.

)

.

Условие прочности на смятие:

![]() (24)

(24)

где lр = 3d0 – длина резьбы.

Допустимые напряжения на смятие находим по формуле:

![]() (25)

(25)

Так как ![]() то

расчет ведем по наименьшему.

то

расчет ведем по наименьшему.

![]()

Из формулы (24) следует:

(26)

(26)

3.4 Размеры шпонки ![]() и

l.

и

l.

По ГОСТ 23360-78 в зависимости от диаметра

вала выбираю сечение шпонки: ![]()

b – ширина шпонки;

l – длина шпонки.

Длина шпонки:

![]() ,

(27)

,

(27)

lр – рабочая длина шпонки;

Условие прочности на срез:

(28)

(28)

![]() (29)

(29)

Так как ![]() то

расчет ведем по наименьшему.

то

расчет ведем по наименьшему.

![]()

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.