Заливання форм слід виконувати швидко, щоб уникнути передчасного їх руйнування від втрати герметичності під час вигоряння плівки. Для виходу газів з форми передбачені спеціальні отвори. Ливникову систему роблять відкритою. Часто її виготовляють з газифікованих матеріалів (пінополістиролу),що вигоряють під час заливання.

З пінополістиролу виготовляють і моделі, що забезпечують добрі умови вакуумування за рахунок шпаристості матеріалу. Використання сухого піску замість формувальних сумішей дає змогу обходитись без складного устаткування для їх виготовлення, зменшує капітальні витрати та вартість виливків. Кількість формувальних матеріалів зменшується порівняно зі звичайним литтям у піщано-глиняні форми приблизно на 40%, а витрати піску за один цикл виливання не перевищують 3%.

Відсутність зв'язувальних матеріалів і різних домішок, які вводять у формувальні суміші для поліпшення їх податливості, газопроникності, непригоряння тощо, окрім зменшення витрат, дає змогу значно знизити забруднення довкілля.

Лиття у напівсталі форми.

Напівсталі форми залежно від матеріалу та рідкого стопу витримують від кількох десятків до кількох сотень заливань. Наприклад, графітові форми, які використовують для виготовлення заготованок з жароміцних чавунів, сталей, молібденових, вольфра- мових, вольфрамокобальтових та інших стопів з високою температурою топлення, витримують до 300 заливань. Графітові форми виготовляють з брикетованого графіту за допомогою оброблення різанням. Шамотні, гіпсові та металокерамічні форми витримують до 50 ...100 заливань. Металокерамічні форми залежно від вмісту металевого порошку дають змогу керувати швидкістю охолодження виливка та напрямком тверднення його стінок.

Керамічні форми виготовляють з рідкої хімічнотвердної суміші, яку додатково обпалюють. Застосовують керамічні форми з пластичних і сипких сумішей, що виготовляються пресуванням. У керамічних формах утворюються виливки масою від 0,2 до 10000 кг із різних матеріалів, з точністю розмірів виливків до 11 квалітету точності та якістю поверхонь до 5 мкм за параметром - Ra. Це дає змогу отримувати фасонні виливки для ковальсько-пресового та різального інструменту, лопаток турбін, роторів, арматури високого тиску з легованих сталей тощо. Виливки з деяких стопів нікелю та титану отримують тільки внаслідок лиття у керамічні форми.

Для виготовлення графітових форм застосовують, природний

або штучний графіт, пірографіт, інші вуглецеві матеріали. Ці форми практично незамінні для виготовлення виливків з хімічно активних туготопких стопів на основі титану, урану, ніобію,

вольфраму тощо. У таких формах отримують заготованки для деталей газотурбін, хімічного машинобудування, штампового інструменту, а також відповідальних деталей з легованих і конструкційних сталей та кольорових металів. У виробництві застосовують як чисте графітові форми, так і форми, покриті вуглецевими композиціями, оболонкові вуглецеві та форми, виготовлені з вуглецевих сумішей за витопними моделями. Недоліками графітових і керамічних форм є дефіцитність і висока вартість матеріалу, необхідність їх обпалювання тощо.

Останнім часом усе частіше застосовують одноразові форми, що тверднуть у спорядженні (на моделі, у формі). Загальним для них є використання синтетичних зв'язувальних матеріалів, які за відповідних умов безповоротно тверднуть. Виливки, отримані в цих формах, відзначаються високою точністю розмірів, якістю поверхонь, малими припусками на оброблення різанням та незначними ливарними скосами. Технологічні процеси легко механізуються та автоматизуються.

Недоліками цього способу виготовлення виливків є висока вартість, дефіцитність і токсичність зв'язувальних матеріалів.

Лиття під високим тиском.

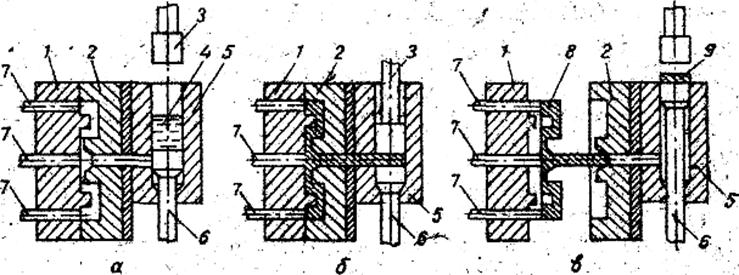

Лиття заготованок під високим тиском здійснюють у спеціальні металеві форми, що мають задану герметичність порожнини (рис. 3, 4). Перевагами цього способу виготовлення виливків, крім вказаних для кокільного способу, є порівняно вища якість

Рисунок 3 - Схема машини для лиття під тиском з холодною

камерою стискання:

а, б, в — стадії виготовлення виливка; 1,2 — частини форми; 3 — стискувальний поршень; 4 — рідкий метал; 5 — камера стискання; 6 — виштовху-

вальний поршень; 7 — виштовхувачі; 8 — виливок із частиною ливника; 9 — надлишок металу (ливника).

виливків (розміри можуть мати 9-й квалітет точності, шорсткість поверхонь — 1,25 мкм за параметром Rа), можливе виливання і тонких стінок (0,5 мм), отримання малих отворів (1 мм) і поверхонь з різями, відсутність прибутків, шпаристостей, раковин і припусків на оброблення різанням. До недоліків цього способу лиття , належать висока вартість ливарних форм; придатність способу в основному для матеріалів із низькою температурою топлення; можливість виникнення внутрішніх напружень і тріщин у виливках. Стопи для лиття під тиском повинні бути достатньо міцними при високих температурах, щоб виливки під час їх виштовхування з форм не ламались, мати мінімальне усідання, високу рідкоплинність і невеликий інтервал температур кристалізації. Цим способом виготовляють виливки зі стопів на основі алюмінію, міді, цинку та магнію.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.