Если для черного точения малоуглеродистой, высокопластичной стали использовать твердосплавный проходной резец с плоской передней поверхностью, то формируемая стружка получается в виде сплошной ленты, скользящей по передней поверхности резца со скоростью близкой к скорости резания и имеющей температуру не ниже 500 - 650°С. Такая стружка недопустима по требованиям техники безопасности для станочника, а также требует дополнительного времени на уборку такой стружки. Из этого следует, что плоская передняя поверхность резца может быть назначена только для обработки металлов, резание которых сопровождается образованием стружки надлома, то есть стружки, состоящей из отдельных элементов, несвязанных между собой. Во всех случаях черного точения сталей, когда резание протекает при стабильном сечении среза, то есть, не является прерывистом, передняя поверхность резца затачивается с канавкой вдоль главного режущего лезвия. При правильно выбранном радиусе канавки обеспечивается надёжное получение стружки в виде отдельных элементов витка спирали или нескольких витков спирали, размеры радиуса ориентировочно зависят от величины припуска на обработку 2Z0 при подаче не менее 0,35 - 0,40 мм/ об для данного случая будут R = 3 мм.

Глубину канавки затачивают в пределах от 0,5 радиуса канавки до величины, равной принятому радиусу канавки (h = 3 мм * 0,5 = 1,5 мм). Учитывая, что твёрдые сплавы имеют недостаточно высокие прочностные показатели на изгиб и динамическую вязкость для твердосплавных резцов, передняя поверхность которых исполняется с канавкой, указанный недостаток компенсируется заточкой упрочняющей фаски вдоль главного режущего лезвия. Ширину упрочняющей фаски назначим f = 0,90 мм с учётом диаметра D = 270 мм обрабатываемой заготовки и припуска на обработку 2Z0 = 12 мм.

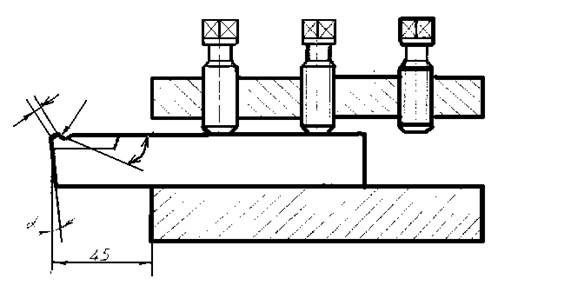

Назначая размеры державки резца, исходим из того, что полное использование режущих свойств твердосплавного инструмента достигается лишь при условии, если обработка осуществляется в достаточно жёсткой системе - станок - обрабатываемая деталь - режущий инструмент. С учётом этого требования принимаем размеры державки резца, максимально допускаемые по пазу резцедержателя станка. Этот размер устанавливаем по краткой характеристике станка - наибольшее сечение резца в мм. Чтобы обеспечить наибольшую жёсткость и виброустойчивость режущего инструмента, назначаем вылет резца от опорной поверхности паза резцедержателя не более 1,5 - 2,0 мм его высоты, то есть 1 = 1,5 * 25 = 37,5 мм (т.к. Н = 25 мм).

Геометрические параметры режущей части резца.

|

Материал режущей части |

γ° |

α° |

φ° |

φ1° |

r,мм |

λ |

|

Твердый сплав |

6 |

6 |

75 |

10 |

2 |

0 |

α- главный задний угол – угол между главной задней поверхности резца и плоскостью резанья

γ- передний угол – угол, заключённый между передней поверхностью и плоскостью перпендикулярной плоскости резанья проведённой через главную режущую кромку.

φ- главный угол в плане - угол между проекцией главной режущей кромки и направлением подачи.

φ1- вспомогательный угол в плане – угол заключённый между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

λ - угол наклона главной режущей кромки – угол, заключённый между главной режущей кромкой и линией проведённой через вершину резца и параллельной основной плоскости.

β- угол заострения – угол между касательными к передней и задней поверхностям инструмента .

ε- угол при вершине резца – угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

δ- угол резанья (δ= α+ β) – угол наклона передней поверхности кобработанной поверхности.

Основной называется плоскость, параллельная направлению продольной и поперечной подачи. За основную плоскость можно принять нижнюю опорную поверхность резца. Главная секущая плоскость – плоскость , перпендикулярная к основной плоскости и к главной режущей кромки. Плоскость резания – плоскость , перпендикулярная основной плоскости, является касательной к поверхности резания заготовки и она проходит по главной режущей кромки резца.

Применение СОЖ.

В металлообработке находят широкое применение смазочно-охлаждающие жидкости. При черновых операциях они подаются в зону резания' свободным поливом при расходе 10-12 л/мин и обеспечивают интенсивный отвод тепла из зоны резания и от инструмента. В качестве основной охлаждающей жидкости применяются 3%, 5%, 10% эмульсии, которые представляют собой однородные растворы эмуль-солов (одна из конечных фракций при переработке нефти) в воде. Эмульсии, обладая высокой охлаждающей способностью, снижают износ инструмента и позволяют на 18 —25% повысить производительность при черновых операциях. Эмульсии назначают для некоторых черновых операций при точении в условиях крупносерийного и массового производств; при сверлении даже единичных деталей эмульсии используются обязательно.

При расчёте черного точения на обработку одной детали применение

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.