Характеристики возмущений, вызывающих колебания вагонов. Взаимодействие колесной пары и рельсового пути.

Возникающие при движении вагона динамические силы вызывают сложные процессы колебаний его частей. Для изучения характера и характеристик этих колебаний, влияющих на безопасность движения сохранность перевозимых грузов и комфорт для пассажиров, прочность частей вагона, необходимо знать характеристики возмущающих факторов и законы их изменений во времени.

Все возмущающие факторы можно разделить на три группы:

a) единичные (не периодические) – крестовины стрелочных переводов, пучины и впадины рельсового пути;

b) периодические – рельсовые неровности (вертикальные и горизонтальные), рельсовые стыки (просадки, зазоры, сварные швы, износы), волнообразный износ поверхностей катания колес и рельсов, ползуны на поверхности катания колес, эксцентриситет шейки оси и круга катания колес, дисбаланс (неуравновешенность) колесных пар, извилистое движение колесных пар;

c) случайные, т.е. суммарное действие большинства из перечисленных в п. а) и b) факторов со случайной накладкой во времени.

Характеристики основных вертикальных рельсовых неровностей

При движении вагона траектория центра масс (ЦМ) колесной пары повторяет рельсовые неровности. Зная закон их изменения вдоль оси пути и характеристики можно определить закон перемещений колесных пар движущегося вагона во времени и их характеристики.

Рассмотрим наиболее часто возникающие в эксплуатации формы рельсовых неровностей, зависящие от длины рельсовых звеньев.

|

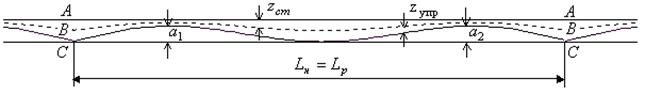

Рис.1. Схема образования арочной неровности

Обозначения:

![]() – профиль идеального состояния пути;

– профиль идеального состояния пути;

![]() – профиль реального пути в перид

эксплуатации без нагрузки;

– профиль реального пути в перид

эксплуатации без нагрузки; ![]() – траектория

точки контакта колесной пары и рельса под движущейся колесной парой;

– траектория

точки контакта колесной пары и рельса под движущейся колесной парой; ![]() - остаточная рельсового пути;

- остаточная рельсового пути; ![]() – тоже упругая деформация;

– тоже упругая деформация; ![]() – высота рельсовой неровности;

– высота рельсовой неровности; ![]() – длина рельса, длина неровности.

– длина рельса, длина неровности.

|

Рис. 2. Схема образования двугорбой неровности (обозначения см. рис. 1.)

Неровности

рельсовых нитей для аналитических исследований и математического моделирования

заменяют неровностями, закон изменения которых можно представить с помощью

математических функций. На рис. 3 такими функцией является ![]() , а на рис. 4 –

, а на рис. 4 – ![]() . При этом значение аргумента

. При этом значение аргумента ![]() выражается через координату вдоль

оси пути –

выражается через координату вдоль

оси пути – ![]() .

.

Рис. 3. Схема замены реальной неровности гладкой функцией

В первом случае рекомендуется использовать функцию

вида ![]() ,

,

|

.

.

Рис. 4. Схема замены реальной неровности функцией с переломом траектории

Во втором случае рекомендуется использовать функцию

вида ![]() со скачком первой производной в

зоне рельсового стыка, где аргумент

со скачком первой производной в

зоне рельсового стыка, где аргумент ![]() находится

из соотношения

находится

из соотношения

,

,

.

.

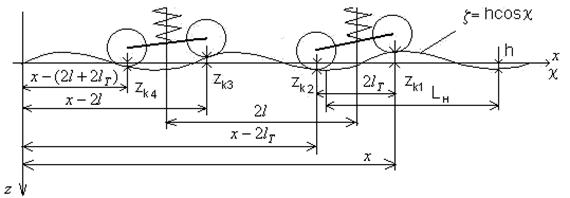

Движение колесных пар вагона по рельсовой неровности

|

Рис. 3.

Путь, пройденный ![]() колесной парой по

рельсовой неровности

колесной парой по

рельсовой неровности

Соотношения,

приведенные на рис. 3, позволяют выписать выражения, определяющие траектории

колесных пар во времени. При ![]() ,

,  , где

, где  .

Таким образом, для 1-ой колесной пары

.

Таким образом, для 1-ой колесной пары  ,

через

,

через ![]() – обозначена начальная фаза,

зависящая от расстояния между колесной парой и вершиной неровности. Если

принять, что 1–я колесная пара находится не вершине неровности (

– обозначена начальная фаза,

зависящая от расстояния между колесной парой и вершиной неровности. Если

принять, что 1–я колесная пара находится не вершине неровности (![]()

![]() ),

то для 2-й колесной пары

),

то для 2-й колесной пары  , для 3-й

, для 3-й  , для 4-й

, для 4-й  .

Для

.

Для ![]() -й колесной пары траекторию будет

представлять выражение

-й колесной пары траекторию будет

представлять выражение ![]() , где

, где  ,

,  ,

,

![]() – расстояние между 1-й и

– расстояние между 1-й и ![]() -ой колесными парами.

-ой колесными парами.

Для

неровности типа  траектория для

траектория для ![]() -й колесной пары будет иметь вид:

-й колесной пары будет иметь вид: ![]() , где

, где  ,

а

,

а  ,

, ![]() –

расстояние между 1-й и

–

расстояние между 1-й и ![]() -ой колесными парами.

-ой колесными парами.

Результаты обработки значительного экспериментального материала по замеру возмущений (ЦНИИ МПС), действующих на вагон при его движении по стыковому пути, позволили выделить три основные группы неровностей следующего вида:

Группа

1 →  .

.

Группа

2 →  .

.

Группа

3 →  .

.

Таблица 1

Таблица вероятностей повторения неровностей каждой групп для рельсов длиной 12,5 и 25,0 м (построена по экспериментальным данным от скорости не зависит)

|

|

Вероятность повторения неровностей групп |

||

|

1 |

2 |

3 |

|

|

12,5 |

0,480 |

0,225 |

0,295 |

|

25,0 |

0,280 |

0,525 |

0,195 |

Таблица 2

Средние значения и среднеквадратические отклонения амплитуд неровностей 1, 2, и 3 групп

|

Группа |

Статистические характеристики, мм |

Номера гармонических составляющих математических выражений неровностей |

|||

|

1 |

2 |

3 |

4 |

||

|

1 |

|

11,7/13,1* 6,1/5,1 |

— |

— |

— |

|

2 |

|

— |

4,0/3,1 4,6/5,0 |

3,8/3,3 1,6/1,3 |

— |

|

3 |

|

— |

— |

— |

5,5/7,4 3,3/4,1 |

*

Числитель для ![]() м, знаменатель для

м, знаменатель для ![]() м

м

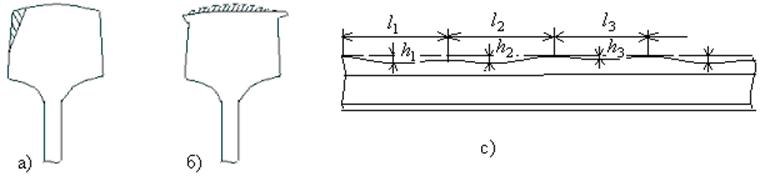

Износы рельсов

В процессе эксплуатации рельсы подвергаются боковому и вертикальному износу и смятию. Боковому износу (см. рис. 4 а) подвержены рельсы наружных нитей кривых. Он опасен тем, что облегчает вкатывание колеса на головку рельса и ослабляет его прочность. Вертикальный износ разделяют на равномерный и неравномерный – волнообразный, показанные на рис. 4 б) и с).

|

Очертание

неровностей при волнообразном износе близко к синусоидальному. Различают

коротковолновый волнообразный износ с длиной волны ![]() =3

– 12 см, в среднем 6 – 6 см. и

=3

– 12 см, в среднем 6 – 6 см. и

Длинноволновый

– ![]() =20 – 250 см. Короткие волны в Европе

и США, длинные – СНГ.

=20 – 250 см. Короткие волны в Европе

и США, длинные – СНГ.

Влияние волнообразного износа выражается в росте сил динамического взаимодействия ходовых частей и рельсов, снижении скоростей движения, в сокращении сроков службы пути и подвижного состава и повышении эксплуатационных расходов.

Основные факторы вызывающие волнообразный износ:

· технология изготовления рельсов (правка в процессе изготовления);

· большой вес неподрессоренных частей;

· вибрационные явления при движении подвижного состава;

· проскальзывания колес.

На практике волнообразный износ ограничивают по глубине неровности, определяющей динамическое взаимодействие пути и подвижного состава.

При

![]() 100 км/ч,

100 км/ч, ![]() 2,0

мм, при

2,0

мм, при ![]() = 1,0 м.

= 1,0 м.

При

![]() 160 км/ч,

160 км/ч, ![]() 1,0

мм, при

1,0

мм, при ![]() = 1,0 м.

= 1,0 м.

Наиболее эффективной мерой для удаления волнообразного износа является шлифовка рельсов. Рельсошлифовальный поезд за 3 – 4 прохода снимает до 1,0 мм металла, выравнивает поверхность и восстанавливает профиль головки рельса. В результате объем работ по содержанию пути уменьшается па 15 – 20%, срок службы рельсов увеличивается.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.