Из 100 кг необожженного сухого концентрата в результате обжига и отражательной плавки получается 38,0 кг штейна.

Считая, что при

конвертировании все железо штейна переходит в конвертерный шлак, находим

количество шлака, полученного из 38кг штейна: ![]() кг.

кг.

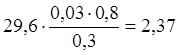

Приняв извлечение меди из конвертерного шлака в штейн равным 80% и полагая, что сульфиды, выделяющиеся из конвертерного шлака в печи, образуют штейн того же состава. Что и исходный штейн, найдем количество штейна, получаемого при переработке в печи 29,6 кг конвертерного шлака:

кг.

кг.

Из этого количества штейна при

конвертировании получится в свою очередь конвертерного шлака ![]() кг.

кг.

Из этого шлака получится

штейна ![]() кг.

кг.

Из этого штейна образуется

шлака ![]() кг.

кг.

В итоге из 100 кг необожженного сухого концентрата будет получено штейна 38,0+2,37+0,15=40,52 кг.

Из этого штейна будет получено конвертерного шлака 29,6+1,84+0,12=31,56 кг.

В 40,52 кг штейна содержится Fe3O4 ![]() кг.

кг.

В 31,56 кг конвертерного шлака

содержится Fe3O4 ![]() кг.

кг.

2.5. Количество и состав отвального шлака.

Количество FeO в отвальном шлаке, условно считая, что все железо в отвальном шлаке находится в форме FeO.

Количество Fe в огарке 31,46 кг.

Количество Fe в конвертерном шлаке 15,78 кг.

Всего поступает а отражательную печь Fe 31,67+15,78=17,45 кг.

Количество Fe в штейне ![]() кг.

кг.

Переходит Fe в отвальный шлак 47,45-15,78=31,67 кг.

Количество FeO в шлаке ![]() кг.

кг.

Количество SiO2 в огарке ![]() кг.

кг.

Количество SiO2 в конвертерном шлаке ![]() кг.

кг.

Количество SiO2, перешедшее в отвальный шлак:

8,91+7,42=16,33 кг.

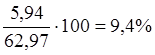

Количество Al2O3 и MgO, перешедшее из огарка в отвальный шлак:

(4,0+2,0)0,99=5,94 кг.

Общая масса шлака по основным шлакообразующим

40,71+16,33+5,94=62,97 кг.

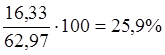

Содержание основных компонентов в этом количестве шлака :

FeO

![]()

SiO2

![]() Al2O3, MgO

Al2O3, MgO

Исходя из соотношения Al2O3:MgO в шлаке 4:2, температуру, близкую к действительной температуре плавления шлака, принимеам равной 1200-12300.

Удельный вес шлака благодаря высокому содержанию FeO будет высоким.

Шихту подфлюсовываем кварцем и известняком. Кварц необходим для понижения содержания FeO, обуславливающего высокий удельный вес шлака, и для повышения его кислотности.

Присутствие CaO в шлаке необходимо для снижения доли

участия MgO в образовании силикатов. С

учетом сказанного примем шлак следующего состава(по основным

шлакообразующим),%: 45 FeO; 40 SiO; ![]() Al2O3,MgO,CaO=15.

Al2O3,MgO,CaO=15.

Общая масса шлака по основным шлакообразующим, считая по FeO и не учитывая наличие FeO во флюсе 90,6 кг. Содержание Al2O3,MgO и CaO в шлаке составит : 4,37% Al2O3; 2,19% MgO; 8,44% CaO .

Исходя из соотношения Al2O3,MgO и Cao в шлаке, температуру плавления шлака находим приблизительно равной 11200.

Учитывая присутствие Al2O3 и ZnO в шлаке, вязкость шлака принимаем ~ 70 пз.

Поскольку полученный шлак является умеренно кислым, содержание магнетита в нем следует принять средним, в пределах 5-6% по отношению ко всей массе шлака. Приняв это содержание равным 5,5% и считая, что основные шлакообразующие составляют 90% всего количества шлака, найдем количество Fe3O4 в шлаке:

![]() кг.

кг.

2.6. Проверка степени десульфуризации при плавке и состав огарка.

С конвертерным шлаком поступает 5,36 кг Fe3O4, уходит со штейном 4,85 кг Fe3O4, уходит с отвальным шлаком 5,54 кг Fe3O4. Всего уходит из печи 4,85+5,54=10,39 кг Fe3O4.

Образуется в печи Fe3O4 по реакции

10Fe2O3+ FeS=7Fe3O4+SO4

10,39-5,36=5,03 кг.

При этом окисляется серы ![]() кг и восстанавливается Fe2O3

кг и восстанавливается Fe2O3 ![]() кг.

кг.

Количество Fe2O3, восстанавливающееся по реакции

3Fe2O3+FeS=7FeO+SO2

20,6-4,96=15,64 кг.

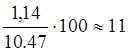

При этом окисляется серы 10,4 кг. Всего в печи окислится серы 1,14 кг. Степень десульфуризации при плавке

%

%

Рассчитанная степень десульфуризации

незначительно отличается от ранее принятой(10%), поэтому не проверяя ее

повторно, находим окончательный состав огарка из расчета степени

десульфуризации 11%. Количество серы в огарке ![]() кг.

Удаляется серы в процессе обжига 35,0-10,6=24,4 кг. Степень десульфуризации при

обжиге:

кг.

Удаляется серы в процессе обжига 35,0-10,6=24,4 кг. Степень десульфуризации при

обжиге:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.