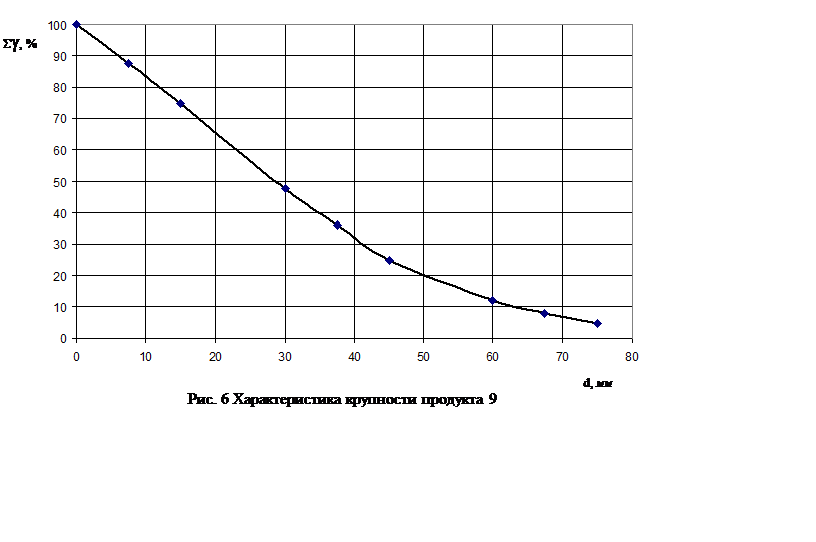

Таблица 8

Гранулометрический состав продукта 9

|

Класс крупности, мм |

Суммарный выход, % |

|

75,00 |

4,5 |

|

67,50 |

8,0 |

|

60,00 |

12,0 |

|

45,00 |

24,7 |

|

37,50 |

36,0 |

|

30,00 |

47,6 |

|

15,00 |

74,7 |

|

7,50 |

87,8 |

|

0,00 |

100,0 |

11. Определяем производительности в третьей стадии дробления.

Q10 = Q9 b9-aV EV;

Q10 = 542 0,34 0,85 = 157 т/ч;

Q11= Q12 = Q9 – Q10 = 542 – 157 = 385 т/ч = 205 м3/ч.

Количество дробилок мелкого дробления:

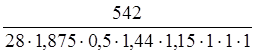

nVI =

Технические характеристики дробилок среднего и мелкого дробления приведены в таблице 9.

Таблица 9

Характеристика выбранных дробилок среднего и мелкого дробления

|

Типоразмер |

Число |

Произво-дительность,м3/ч |

Коэффициент загрузки |

Масса, т |

Мощность |

|||

|

одной |

всех |

Одной |

Всех |

Одной |

Всех |

|||

|

КСД 2200Гр |

1 |

380 |

380 |

0,55 |

92 |

92 |

250 |

250 |

|

КМД 2200Т |

2 |

180 |

360 |

0,57 |

93 |

186 |

250 |

500 |

12. Рассчитываем общую потребную площадь колосникового грохота перед дробилкой 1 стадии:

F = Q1 / (2,4 aI × n1), (25)

F =  = 1,25 м2, где aI – размер щели

грохотов, мм; n1 – число первичных дробилок, а, следовательно, и

грохотов, шт.

= 1,25 м2, где aI – размер щели

грохотов, мм; n1 – число первичных дробилок, а, следовательно, и

грохотов, шт.

Площадь по расчету получается весьма малой, и размеры грохота назначают конструктивно. Ширина и длина и грохота соответственно:

В = 3 × 850 = 2550 мм,

L = 2B = 2 × 2550 = 5100 мм, где 850 мм – размер максимального куска в питании грохота.

13. Выбираем и рассчитываем вибрационные грохоты для 2-й и 3-й стадий дробления:

,

(26)

,

(26)

где Qисх – производительность по исходному питанию, т/ч (Q5 для 2-й стадии и Q10 - для 3-й); k, l, m, n, o, p – поправочные коэффициенты; q – удельная производительность грохота по насыпному объему при заданном отверстии сита, м3/ч; rн – насыпная плотность руды.

Для 2 стадии :

F =  = 9,2 м2.

= 9,2 м2.

Выбираем грохот ГСТ 61М с площадью сита 10 м2.

Для 3 стадии:

F =  = 14,4 м2.

= 14,4 м2.

На одну дробилку приходится 7,2 м2. Вбираем два грохота ГСТ 51 с площадью сита 7,8 м2.

1. Определяем расчетную производительность цеха измельчения в тоннах в час по заданной суточной производительности фабрики:

Q14 = Qзад / 24 ,

Q14

= ![]() = 271 т/ч;

= 271 т/ч;

2. Назначаем выход циркулирующих в цикле измельчения песков в зависимости от условий измельчения:

g18 = C g14,

где g13= 100%; С – циркулирующая нагрузка, доли единицы.

g18 = ![]() = 500 %.

= 500 %.

Определяем массу продуктов в цикле измельчения по формулам:

Q14 = Q14= 271 т/ч;

Q15 =

Q16 = Q14+ Q14изм g18 = ![]() =

1626 т/ч;

=

1626 т/ч;

Q17 = Q14 = 250 т/ч;

Q18 = Q14 g18 = 1355 т/ч.

3. Производим расчет мельниц. Намечаем три типоразмера мельниц для сравнения:

D1 x L1; v1;

2700 x 3600;

3200 x 3800;

3600 x 4000;

где D и L – диаметр и длина барабана мельницы; v – объем барабана мельницы с учетом футеровки.

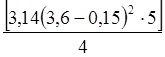

Объем:

v = [p(D – 0,15)2 L] / 4, (28)

v =  = 46,7 м3;

= 46,7 м3;

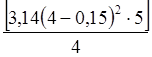

v =  = 58,2 м3;

= 58,2 м3;

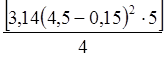

v =  = 74,3 м3, где 0,15 – двойная толщина футеровки

в рабочем состоянии, м

= 74,3 м3, где 0,15 – двойная толщина футеровки

в рабочем состоянии, м

qD = qэ kИ kК kD kТ

где qD – удельная производительность мельниц диаметром выбранного размера (D1 ; D2 ; D3) по расчетному классу 74 мкм×т/(м3×ч); kИ – коэффициент, учитывающий различие в измельчаемости проектируемой к переработке руды и эталонной, здесь условно принимаем kИ = 1; kК – коэффициент, учитывающий разницу в крупности исходного и конечного продуктов измельчения по сравнению с эталонными условиями; kD – коэффициент, учитывающий различие диаметров рассчитываемой и эталонной мельниц; kТ - коэффициент, учитывающий различие в типе мельницы, выбранной для расчета, и эталонной, kТ = 1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.