2. Выбор электродвигателя………………………………………………………………………3

3. Кинематический расчет………………………………………………………………………3

4. Определение моментов……………………………………………………………………….4

5. Материал колес и термообработка……………………………………………………………4

6. Допускаемые контактные напряжения……………………………………………………….5

7. Напряжения изгиба…………………………………………………………………………….6

8. Геометрический расчет………………………………………………………………..………7

9. Расчет на прочность………………………………………………………………………….10

10. КПД передачи…………………………………………………………………………………13

11. Силы в зацеплении…………………………………………………………………………….13

12. Напряжение изгиба…………………………………………………………………………….14

13. Сводная таблица……………………………………………………………………………….15

14. Разработка эскизного проекта……………………………………………………………..…16

15. Эпюры промежуточного вала………………………………………………………………..17

16. Нормальные напряжения под червяком……………………………………………………..19

17. Выбор подшипников для промежуточного вала…………………………………..………20

18. Эпюры тихоходного вала…………………………………………………………………….22

19. Нормальные напряжения под колесом……………………………………………..………24

20. Выбор подшипников для тихоходного вала………………………………………………..25

21. Шлицевое соединение……………………………………………………………………….26

22. Шпоночное соединение………………………………………………………………………26

23. Проверка на нагрев

Основной задачей курсового проекта по деталям машин является разработка общей конструкции привода цепного конвейера, которая включает в себя детальную разработку всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию. правила проектирования и оформления рабочего проекта определена стандартами СЭВ и ЕСКД.

Приступая к проектированию, необходимо помнить:

1. Конструируемое изделие должно иметь рациональную компоновку сборочных единиц, обеспечивающую наименьшие габариты, удобства сборки и замены деталей.

2. Выбор материалов и термической обработки должен быть обоснован и отвечать технологическим и экономическим требованиям.

3. Обеспечивать точность изготовления детали посредством назначения предельных отклонений на размеры, форму и взаимное расположение поверхностей.

Результатом проекта должно явиться получение гармоничной конструкции, отвечаемое требованиям надежности, точности, прочности и др.

THE SUMMARY

The basic task of the course project on details of machines is the development of a general(common) design of a drive of the tape conveyor, which includes detailed development of all questions, which decision is necessary for an embodiment of the basic circuit in a real design. Rules of designing and registration of the equipment design is determined by the standards СЭВ and ЕСКД.

Beginning to designing, it is necessary to remember:

1. The designed product should have rational configuration of assembly units ensuring the least dimensions, convenience of assembly and replacement of details.

2. The choice of materials and thermal processing should be proved and answer the technological and economic requirements.

3. To provide accuracy of manufacturing of a detail by means of purpose(assignment) of limiting deviations(rejections) for the sizes, form and mutual arrangement of surfaces.

By result of the project should be the reception of a harmonious design, has answered to the requirements of reliability, accuracy, durability etc.

1. Выбор электродвигателя

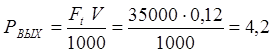

а) Определение мощности на выходе

(кВт)

(кВт)

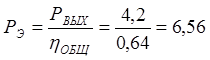

Определяем требуемую мощность электродвигателя

(кВт)

(кВт)

h - коэффициент полезного действия отдельных звеньев кинематической цепи

![]() hОБЩ = h1 h2 = 0,8 0,8 = 0,64

hОБЩ = h1 h2 = 0,8 0,8 = 0,64

б) Определяем частоту вращения приводного вала

(об/мин)

(об/мин)

в) Требуемая частота вращения электродвигателя

![]() (об/мин)

(об/мин)

Тип электродвигателя: Р = 7,5 (кВт), Марка – 4А112М2Y3/2900

2. Кинематический расчет

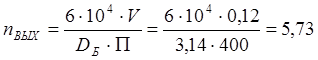

Определение общего передаточного числа

![]() -

уточняем по ГОСТу 2144 – 76

-

уточняем по ГОСТу 2144 – 76 ![]()

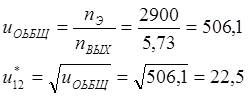

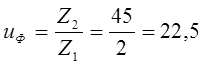

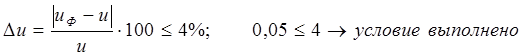

Фактическое передаточное число uФ

Отклонение передаточного числа от заданного

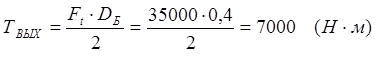

3. Определение вращающих моментов на валах а) Момент на приводном валу (номинальный)

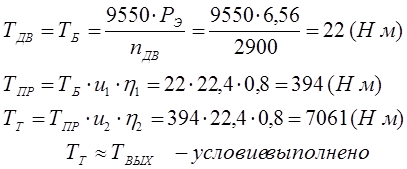

б) Определим частоту вращения валов редуктора

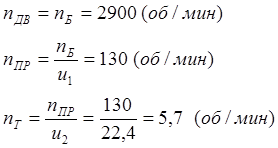

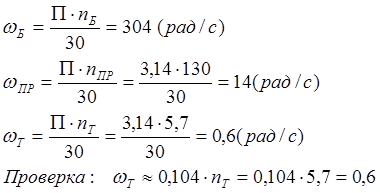

в) Определение угловых скоростей валов

4. Выбор материала червячных колес и их термообработка

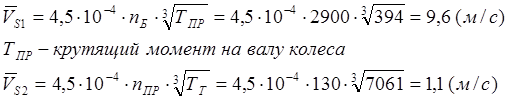

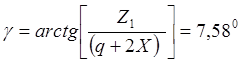

а) Определение относительной скорости скольжения в червячном зацеплении

![]()

Червячное колесо : БрОЦС 5 – 5 - 5 ; sВ ( предел прочносчти) = 160 (МПа),

sТ ( предел текучести) = 90 (МПа)

Червяк: Марка стали 40ХН ; твердость HRC > 45 – 50

* Выбор материала для второй передачи

со ![]()

Червячное колесо :БрАЖ 9 - 4; sВ ( предел прочносчти) = 450 (МПа),

sТ ( предел текучести) = 200 (МПа)

Червяк: Марка стали 40ХН ; твердость HRC > 45 – 50

Термообработка: закалка до > 45 HRC, с последующим шлифованием и полированием витков червяка.

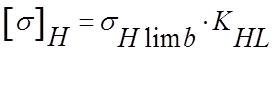

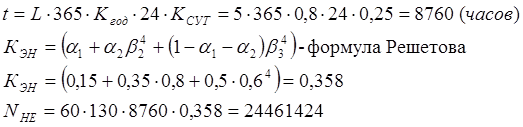

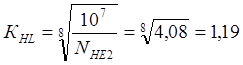

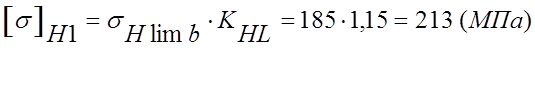

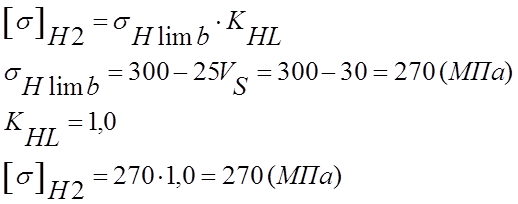

5. Определение допускаемых контактных напряжений

NHE – эквивалентное число циклов перемены напряжений

![]()

Так как КHL = 1,19, а это лежит за пределами 0,64≤ КHL ≤1,15.То полученное значение КHL принимается равным 1,15.

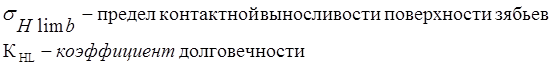

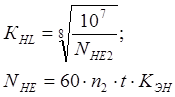

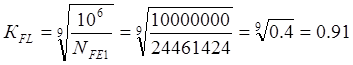

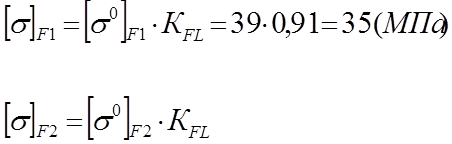

6. Расчет допускаемых напряжений изгиба

![]()

![]() -

допускаемое базовое напряжение изгиба, МПа

-

допускаемое базовое напряжение изгиба, МПа

![]()

![]()

![]() -

эффективный коэффициент концентрации = 1,1

-

эффективный коэффициент концентрации = 1,1

![]()

![]()

![]() -

коэффициент долговечности. Так как

-

коэффициент долговечности. Так как ![]() = 0,64,

а это, значит, попадает в предел

= 0,64,

а это, значит, попадает в предел

0,55 ≤ КFL ≤ 1,5, то принимаем в качестве расчетного КFL =0,91

![]()

![]()

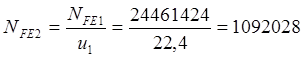

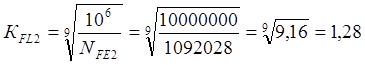

Так как ![]() =

1,28, а это, значит, попадает в предел 0,55 ≤ КFL ≤ 1,5, то

принимаем в качестве расчетного КFL = 1,28

=

1,28, а это, значит, попадает в предел 0,55 ≤ КFL ≤ 1,5, то

принимаем в качестве расчетного КFL = 1,28

![]()

7. Геометрический расчет

Первая ступень

Z1 – число заходов червяка = 2

Z2 – число зубьев червячного колеса

2) Находим межосевое расстояние

Уточняем по ГОСТу 6636 – 69 аW = 120 (мм)

3) Находим модуль m

4) Коэффициент диаметра червяка

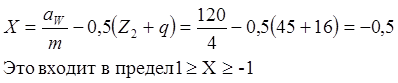

5) Коэффициент смещения червяка

6) Делительный диаметр червяка

![]()

7) Делительный диаметр червячного колеса

![]()

8) Начальный диаметр червяка

![]()

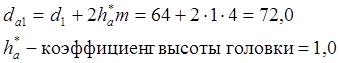

9) Диаметр вершин витков червяка

![]()

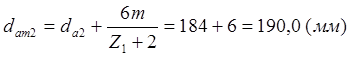

10) Диаметр впадин витков червяка

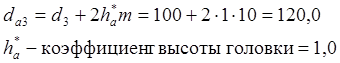

11) Диаметр вершин зубьев червячного колеса

![]()

12) Диаметр впадин зубьев червячного колеса

![]()

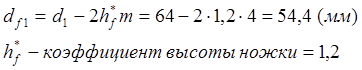

13) Наибольший диаметр червячного колеса

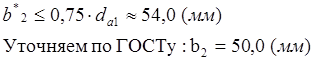

14) Ширина венца червячного колеса

15) Длинна нарезанной части червяка при Х ≤ 0

![]()

Для шлифуемых и фрезеруемых червяков при m < 10 его длину увеличивают на 25 мм. Поэтому b1 = 42,8 + 25 = 67,8 мм. Уточняем по ГОСТу b1 = 70 мм.

16) Высота витка червяка

![]()

Вторая ступень

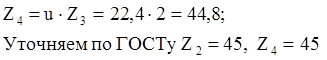

Z3 – число заходов червяка = 2

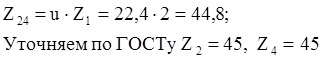

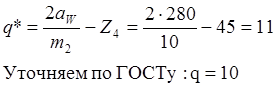

Z4 – число зубьев червячного колеса

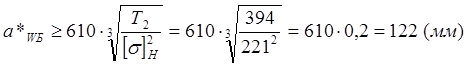

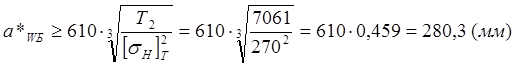

2) Находим межосевое расстояние

Уточняем по ГОСТу 6636 – 69 аW = 280 (мм)

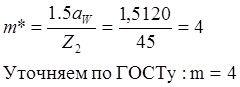

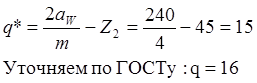

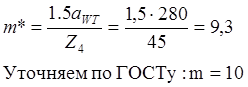

4) Находим модуль m

4) Коэффициент диаметра червяка

5) Коэффициент смещения червяка

6) Делительный диаметр червяка

![]()

7) Делительный диаметр червячного колеса

![]()

8) Начальный диаметр червяка

![]()

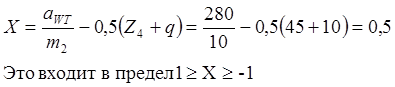

9) Диаметр вершин витков червяка

![]()

10) Диаметр впадин витков червяка

11) Диаметр вершин зубьев червячного колеса

![]()

12) Диаметр впадин зубьев червячного колеса

![]()

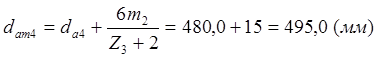

13) Наибольший диаметр червячного колеса

14) Ширина венца червячного колеса

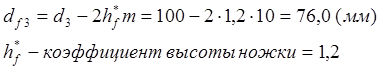

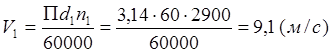

15) Длинна нарезанной части червяка при Х = 0,5

![]()

Для шлифуемых и фрезеруемых червяков при m = 10 – 15 его длину увеличивают на 35 - 40 мм. Поэтому b13= 155 + 35 = 190,0 мм. Уточняем по ГОСТу b3 = 190 мм.

16) Высота витка червяка

![]()

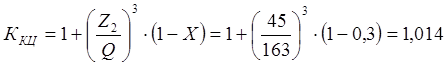

8. Проверочный расчет передачи на прочность

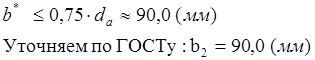

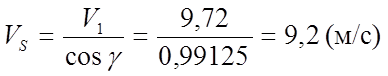

1) Окружная скорость на червяке 1

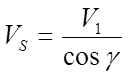

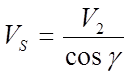

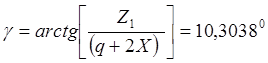

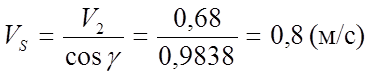

2) Скорость скольжения в зацеплении

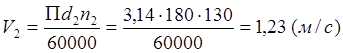

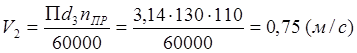

3) Окружная скорость на червячном колесе

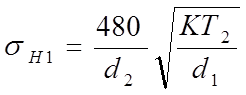

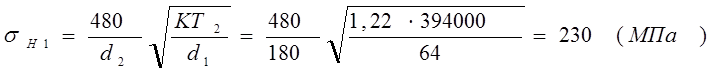

4) Расчетное контактное напряжение на первой ступени

К – коэффициент нагрузки

![]()

Q – коэффициент деформации червяка = 163

Х – вспомогательный коэффициент = 0,3

КДИН – коэффициент динамичности = 1,2

Степень точности первой передачи = 7

![]()

1) Окружная скорость на червяке 2

2) Скорость скольжения в зацеплении

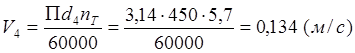

3) Окружная скорость на червячном колесе

4) Расчетное контактное напряжение на первой ступени

К – коэффициент нагрузки = 1

Степень точности первой передачи = 7

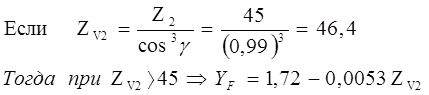

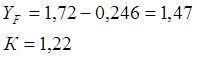

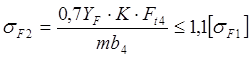

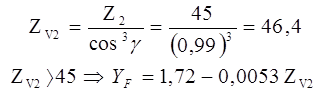

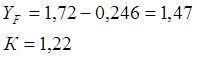

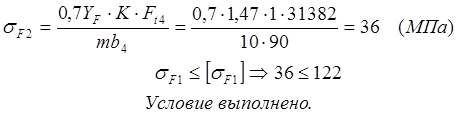

9. Расчетное напряжение изгиба

![]() -

коэффициент формы зуба

-

коэффициент формы зуба

![]() -

коэффициент формы зуба

-

коэффициент формы зуба

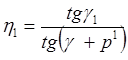

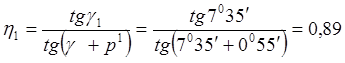

10. Коэффициент полезного действия передачи

первая

передача -

![]() -

приведенный угол трения = 00 55

-

приведенный угол трения = 00 55

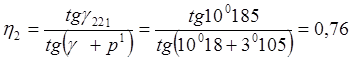

вторая

передача -

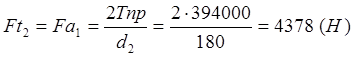

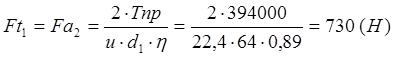

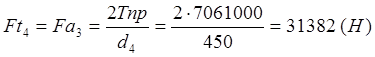

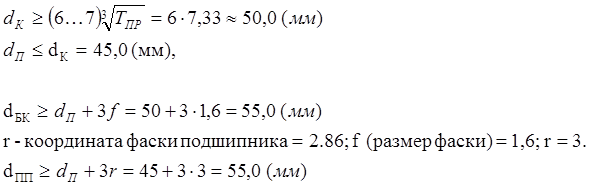

11. Силы в зацеплении

Быстроходная ступень

Окружная сила на колесе, равна осевой силе на червяке

Окружная сила на червяке, равна осевой силе на колесе

Радиальная сила

![]()

Тихоходная ступень

Окружная сила на колесе, равна осевой силе на червяке

Окружная сила на червяке, равна осевой силе на колесе

Радиальная сила

![]()

|

РВЫХ = 4,2 (кВт) |

РЭ = 6,56 (кВт) |

||||

|

u1 = 22,4 |

u2 = 22,4 |

uФ = 22,5 |

Du = 0,05 |

||

|

ТБ = 22 (Нм) |

ТПР = 394 (Нм) |

ТТ = 7061 (Нм) |

|||

|

nб = 2900 (об/мин) |

nПР = 130 (об/мин) |

nТ = 5,7 (об/мин) |

|||

|

wБ = 304 (с-1) |

wПР = 14 (с-1) |

wТ = 0,6 (с-1) |

|||

|

VS1 = 9,1 (v/c) |

VS2 = 0,8 (v/c) |

||||

|

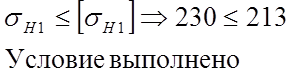

[s]H1 = 213 (Мпа) |

sH1 = 230 (МПа) |

||||

|

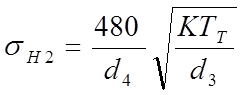

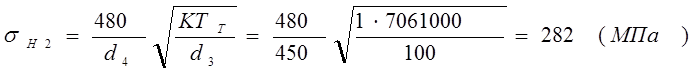

[s]H2 = 270 (Мпа) |

sH2 = 282 (МПа) |

||||

|

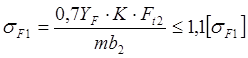

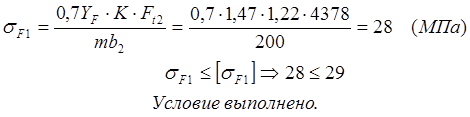

[s]F1 = 39 (Мпа) |

sF1 = 28 (МПа) |

||||

|

[s]F2 = 122 (Мпа) |

sF2 = 36 (МПа) |

||||

|

Z1 = 2 |

Z2 = 45 |

Z3 = 2 |

Z4 = 45 |

||

|

аWБ = 120 (мм) |

аWТ = 280 (мм) |

||||

|

m1 = 4,0 мм |

m2 = 10,0 мм |

||||

|

q1 = 16 |

q2 = 10 |

||||

|

X1 = - 0,5 |

X2 = 0,5 |

||||

|

d1 = 64,0 (мм) |

d3 = 100,0 (мм) |

||||

|

d2 = 180,0 (мм) |

d4 = 450,0 (мм) |

||||

|

dW1 = 60,0 (мм) |

dW3 = 110,0 (мм) |

||||

|

da1 = 72,0 (мм) |

da3 = 120,0 (мм) |

||||

|

df1 = 54,40 (мм) |

df3 = 76,0 (мм) |

||||

|

da2 = 184,0 (мм) |

da4 = 480,0 (мм) |

||||

|

df2 = 166,4 (мм) |

d4 = 436,0 (мм) |

||||

|

dAM2 = 190,0 (мм) |

dAM4 = 495,0 (мм) |

||||

|

b1 = 70 (мм) |

b3 = 190 (мм) |

||||

|

b2 = 50 (мм) |

b4 = 90 (мм) |

||||

|

h1 = 8,8 (мм) |

h3 = 22,0 (мм) |

||||

|

VS1 = 9,1 (м/с) |

VS2 = 0,8 (м/с) |

||||

|

g = 7,580 |

g = 10,300 |

||||

|

V2 = 1,23 (м/с) |

V4 = 0,134 (м/с) |

||||

|

h1 = 0,89 |

h2 = 0,76 |

||||

|

Ft2 = Fa1 = 4380 (Н) |

Fа3 = Ft4 = 31380 (Н) |

||||

|

Ft1 = Fa2 = 730 (Н) |

Ft3 = Fa4 = 7160 (Н) |

||||

|

Fr1 = 1600 (H) |

Fr2 = 11420 (H) |

||||

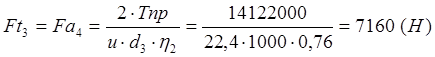

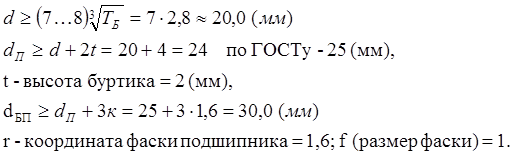

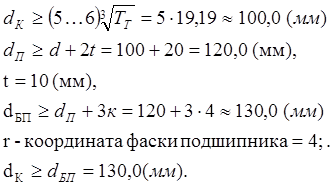

12. Разработка эскизного проекта

1) Для быстроходного вала

2) Для промежуточного вала

3) Для тихоходного вала

Расстояние между деталями передач

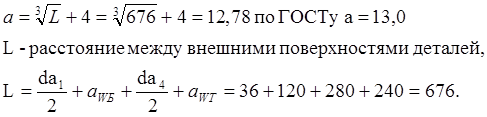

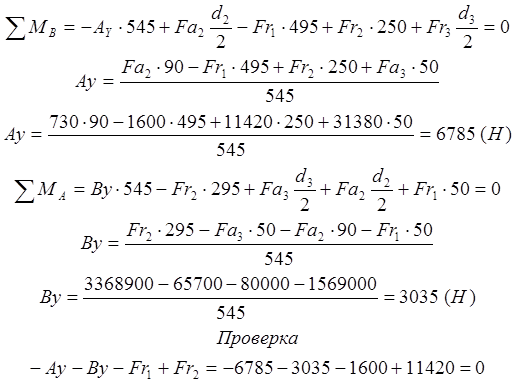

13. Схемы нагружения промежуточного вала в двух взаимно перпендикулярных плоскостях, эпюры изгибающих и крутящих моментов в этих плоскостях

|

1) Опорные реакции в вертикальной плоскости

2) Опорные реакции в горизонтальной плоскости

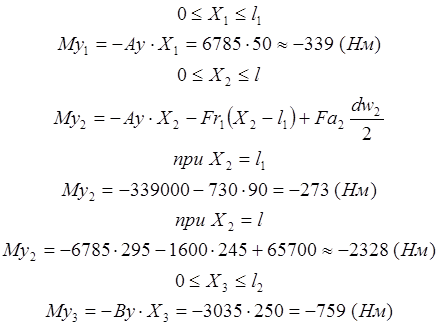

3) Изгибающие моменты в вертикальной плоскости

4) Изгибающие моменты в горизонтальной плоскости

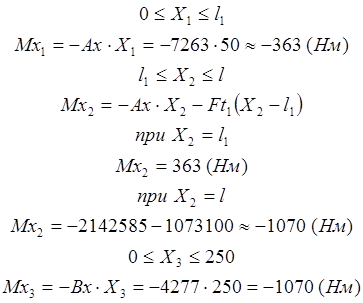

5) Суммарный изгибающий момент

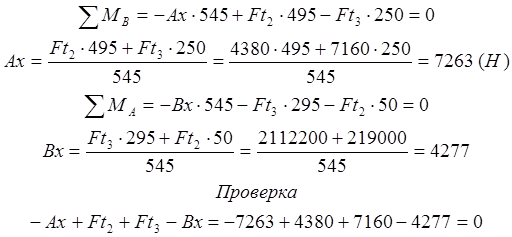

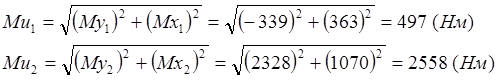

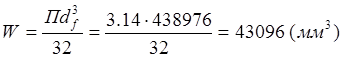

14. Нормальные напряжения для сечения под червяком

W – момент сопротивления для сечения под червяком

![]()

![]()

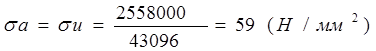

2) Касательные напряжения от нулевого цикла для сечения под червяком

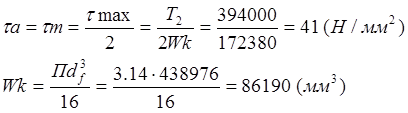

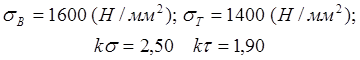

3) Эффективный коэффициент концентрации напряжений для стали Ст 40ХН

4) Масштабные факторы для вала d = 50

![]()

5) Коэффициент, учитывающий влияние постоянной составляющей цикла для легированных сталей

![]()

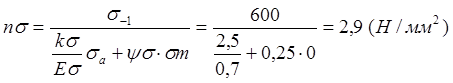

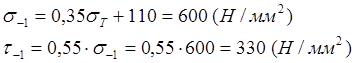

6) Коэффициент запаса прочности по нормальным напряжениям

s-1 – предел выносливости для материала вала при семметричных циклах изгиба и кручения

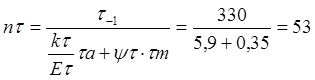

7) Коэффициент запаса прочности по касательным напряжениям

8) Общий коэффициент запаса прочности

Таким образом, прочность и жесткость обеспечены.

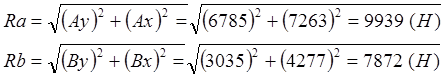

Предварительно принимаем подшипник 7309

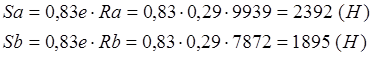

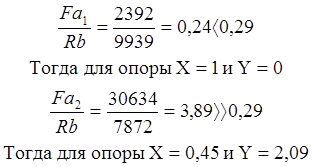

Cr = 76,1 (kH), Cor = 59,3 (kH),e = 0,29, Y = 2,09.

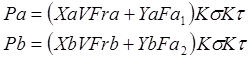

Эквивалентная динамическая нагрузка на подшипник (для радиально-упорного)

Где: Кs - коэффициент безопасности = 1,2

Кт = – температурный коэффициент =1

Х – коэффициент радиальной нагрузки

V – кинематический коэффициент вращения = 1

Р = max {Pa;Pb}

![]()

Sa и Sв – внутренние осевые составляющие, е – параметр осевого нагружения.

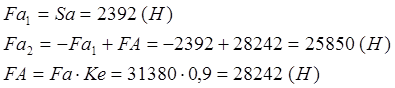

Осевые силы нагружающие подшипники.

Так как Sa>Sb и Fa>0 то по таб.7.2 (Дунаев) находим

Ke – режим нагружения при ступенчатом графике нагружения = 0,9

2) Находим соотношение

3) Эквивалентная динамическая нагрузка

![]()

4) Для первой опоры найдем требуемую динамическую грузоподъемность

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.