Министерство общего и профессионального образования

Российской Федерации

Санкт-Петербургский государственный горный институт им. Г. В. Плеханова

(технический университет)

Заведующий кафедрой

/ /

““ 1999 г.

КУРСОВОЙ ПРОЕКТ

По дисциплине ДЕТАЛИ МАШИН

З А Д А Н И Е

Студенту гр. ГМу-97

Тема проекта: РАСЧЕТ И ПРОЕКТИРОВАНИЕ

ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРИВОДА РАБОЧЕЙ МАШИНЫ

(Задание № 1, вариант № 1)

Исходные данные к проекту: Кинематическая схема привода; энергетические

(силовые) и скоростные параметры на валу рабочей машины.

1. Содержание пояснительной записки: Кинематические и прочностные расчеты зубчатых передач, валов, выбор подшипников, прочностные расчеты соединений, определение необходимого объема масляной ванны; сводные таблицы параметров передач, эскизная компоновка редуктора.

2. Перечень графического материала: 1) Сборочный чертеж редуктора со спецификацией; 2) Общий вид привода на сварной раме; 3) Сборочный чертеж рамы привода; 4) Рабочие чертежи деталей редуктора (деталировка).

3. Срок сдачи законченного проекта : 23 декабря 1999 г.

Руководитель проекта доцент . . . . . . . . . . . . / /

Дата выдачи задания: 9 сентября 1999 г.

Содержание

Аннотация .......…….....…….......................................................................……….........………......... 3

Задание на курсовой проект …………..………….………………………………………………….4

1Кинематический расчет привода и выбор электродвигателя....……..…................…………....... 5

2. Расчёт тихоходной передачи редуктора…………………………………................…….…….... 7

2.1 Проектировочный расчет на контактную прочность ……………….…………...……. 7

2.2 Проверочный расчет на контактную выносливость………………………………………10

2.3 Проверочный расчет зубьев на изгибную выносливость……..………………………… 11

2.4 Проверка тихоходной ступени на перегрузку…………………………………………… 12

3.Расчёт быстроходной ступени редуктора…………………………….…………………………. .14

3.1 Расчет допускаемых напряжений на контактную выносливость и изгибную прочность…………………………...………….....................…..…. .. 14

3.2 Проектировочный расчет на контактную прочность………..………………………...….15

3.3 Проверочный расчет на контактную выносливость……..…………………..……………17

3.4 Проверочный расчет на изгибную выносливость ….………………………..……………18

3.5 Проверка быстроходной ступени на перегрузку…………………………….………..…..19

4. Расчет цепной передачи …………………………………………………………….…………..21

5. Расчет редукторных валов …………...……………………………………………….…………..23

5.1 Предварительный расчет……..….…..…………………………………………….…………23

5.2 Расчет промежуточного вала………………………………………………………………...23

5.3 Расчет выходного (тихоходного) вала………………………………………………………28

6. Выбор соединительной муфты ………………………………………………………………….33

7. Расчет шлицевых и шпоночных соединений……………………..…………...…………………33

7.1 Расчет шлицевого соединения на смятие и износ ………………………….…….…….. ..33

7.2 Расчет шпоночного соединения выходного вала………………………….. ………………35

8.Расчёт подшипников........................................................................................……………..………36

8.1 Расчет подшипников промежуточного вала ……………………………………….………36

8.2 Расчет подшипников выходного вала ……………………………………………….…….37

Список используемой литературы.....................................………….............................……………38

Основной задачей курсового проекта по деталям машин является разработка общей конструкции привода цепного конвейера, которая включает в себя детальную разработку всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию. правила проектирования и оформления рабочего проекта определена стандартами СЭВ и ЕСКД.

Приступая к проектированию, необходимо помнить:

1. Конструируемое изделие должно иметь рациональную компоновку сборочных единиц, обеспечивающую наименьшие габариты, удобства сборки и замены деталей.

2. Выбор материалов и термической обработки должен быть обоснован и отвечать технологическим и экономическим требованиям.

3. Обеспечивать точность изготовления детали посредством назначения предельных отклонений на размеры, форму и взаимное расположение поверхностей.

Результатом проекта должно явиться получение гармоничной конструкции, отвечаемое требованиям надежности, точности, прочности и др.

THE SUMMARY

The basic task of the course project on details of machines is the development of a general(common) design of a drive of the tape conveyor, which includes detailed development of all questions, which decision is necessary for an embodiment of the basic circuit in a real design. Rules of designing and registration of the equipment design is determined by the standards СЭВ and ЕСКД.

Beginning to designing, it is necessary to remember:

1. The designed product should have rational configuration of assembly units ensuring the least dimensions, convenience of assembly and replacement of details.

2. The choice of materials and thermal processing should be proved and answer the technological and economic requirements.

3. To provide accuracy of manufacturing of a detail by means of purpose(assignment) of limiting deviations(rejections) for the sizes, form and mutual arrangement of surfaces.

By result of the project should be the reception of a harmonious design, has answered to the requirements of reliability, accuracy, durability etc.

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

Спроектировать привод к цепному конвейеру, с тяговым усилием на ведущих звездочках F=8 кН и скоростью движения тяговой цепи V=0,3 м/с, шаг цепи p=80 мм, число зубьев ведущей звездочки конвейера z=7.

1 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

В зависимости от степени по

нормам кинематической точности принимаем приближенные значения к.п.д. передач с

учетом потерь в подшипниках. Для 7-ой степени точности ![]() .

.

Определяем ориентировочно общий кпд привода:

η0=η бη тη ц=0,97·0,97·0,93=0,875, где η б – кпд быстроходной ступени, η т – кпд тихоходной ступени, η ц – кпд цепной передачи.

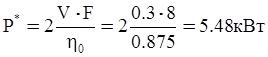

Ориентировочная мощность двигателя:

![]()

В общем машиностроении большинство машин приводят в движение от трехфазных асинхронных двигателей с короткозамкнутым ротором. Принимаем электродвигатель 4А 112 М4 У3 со следующими техническими характеристиками P=5,5 кВт, nдв = 1445 об/мин (что соответствует синхронной скорости nсин = 1500 об/мин).

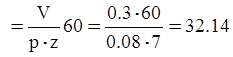

Частота вращения приводной звездочки конвейера:

nз об/мин

об/мин

В этом случае общее передаточное отношение привода:

uобщ

= ![]() =

=  =44,96.

=44,96.

uобщ = uБ ∙ uТ ∙ uЗ , где

uБ и uТ – передаточные числа быстроходной и тихоходной ступени редуктора, uЗ – передаточное число цепной передачи.

Согласно ГОСТу 2185-66 принимаем стандартное передаточное число uБ = 5, uТ=3,55, uЗ =2,5. Таким образом,

uобщ = uБ ∙ uТ ∙ uЗ = 5∙ 3,55∙ 2,5=44,375

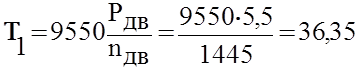

Крутящие моменты на валах редуктора:

быстроходном

Н.м;

Н.м;

промежуточном

T2 = T1.uб ηб = 36,35 . 5 . 0,97 = 176,3 Н.м;

тихоходном

T3 = T2.uт ηт = 176,3 . 3,55 . 0,97 = 607,1 Н.м.

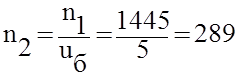

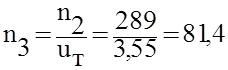

Частота вращения промежуточного вала:

об/мин

об/мин

Частота вращения тихохдного вала:

об/мин

об/мин

Срок службы ленточного конвейера:

t = L ∙ 365 ∙ Кгод ∙ 24 ∙ Ксут ,где

L – планируемый срок службы; Кгод и Ксут – коэффициенты годового и суточного использования конвейера.

t = L∙365∙Кгод∙24∙Ксут = 6∙365∙0,6∙24∙0,3 = 9461 ч.

Исходя из коэффициентов долговечности, взятых из графика нагрузки

α1=0,5 β*=1,3; β1=1

α2=0,5 β2=0,3 находим коэффициент эквивалентной нагрузки:

Кэн=α1β13+α2β23=0,5+0,5∙0,33=0,5135.

Коэффициент эквивалентной нагрузки при расчете на изгибную прочность:

КЭF=α1β16+α2β26=0,5+0,5.0,36=0,5.

Расчетное число циклов перемен напряжений при расчете на контактную выносливость(индекс-номер колеса):

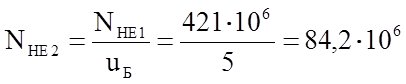

NHE1= 60 ∙ n1 ∙ t ∙ Кэн = 60 ∙ 1445 ∙ 9461 ∙ 0,5135=421∙106;

;

;

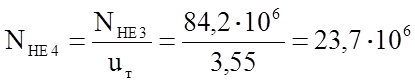

NHE3 = NHE2 ,так как оба колеса находятся на одном валу;

.

.

Расчетное число циклов переменного напряжения при расчете на изгибную прочность:

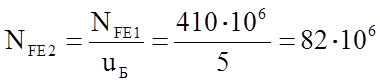

NFE1=60∙n1∙t∙КЭF = 60∙1445∙9461∙0,5=410∙106;

;

;

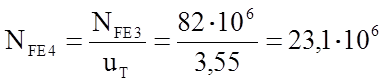

NFE3 = NFE2 ,так как оба колеса находятся на одном валу;

.

.

2 РАСЧЕТ ТИХОХОДНОЙ ПЕРЕДАЧИ РЕДУКТОРА.

2.1 РАСЧЕТ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ.

Так как наиболее загруженной будет тихоходная передача, то основной расчет ведем по ней.

Производим выбор колеса и шестерни.

|

№ |

твердость |

материал |

вид Т.О. |

σт МПа |

|

|

3 |

Шестерня |

290 HB |

40 Х |

улучшение |

400 |

|

4 |

Колесо |

250 HB |

Сталь 45 |

улучшение |

380 |

Предел контактной выносливости при базовом числе циклов зависит

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.