рованными.

35.3.5.4 Болты крепления буферных устройств и кронштейнов переходных площадок проверяют методом обстукивания, ослабшие подтягивают.

35.3.6 Тормозное оборудование

Техническое обслуживание тормозного оборудования производят в соответствии с требованиями раздела 6 «Инструкции ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277» 1999 г., «Инструкции ЦВ-ЦЛ-408» 1996 г., «Временной инструкции по эксплуатации тормозов пассажирских поездов с составами из вагонов модели 61 - 4170, 61 - 4188», утвержденной 14.04.03г. Заместителем министра Ю.М. Дьяконовым.

35.3.6.1 При техническом обслуживании тормозного оборудования проверяют:

- состояние крепления шлангов и трубопроводов на тележке;

- ослабление ступицы венца тормозного диска на оси;

- состояние венцов тормозных дисков;

- износ более 5 мм на сторону тормозного диска не допускается;

- крепление тормозных накладок в башмаке (наличие планки, стопорной пластины и двух болтов);

- наличие фиксатора с пружиной на штоке тормозного цилиндра;

- крепление дисков к ступицам (при разрушении элементов крепления или их отсутствии колесная пар к эксплуатации не допускается);

- толщину металлокерамических тормозных накладок (при толщине металл с керамической тормозной накладки менее 13 мм и композиционной тормозной накладки, замеренной по наружному радиусу накладки). При необходимости смены тормозных накладок по износу проводить замену обеих накладок на одном диске;

- повреждение, излом элементов клещевого механизма дискового тормоза;

- наличие нетиповых деталей;

- отсутствие валиков и шплинтов в шарнирных соединениях рычажной передачи;

-соединение рукавов тормозной магистрали, открытие концевых кранов между вагонами и разобщительных кранов на подводящих воздухопроводах от магистрали к воздухораспределителю;

- исправность манометров;

- состояние концевых и разобщительных кранов, соединительных рукавов; -состояние поверхностей электрических контактов головок тормозных

рукавов № 369 А (при необходимости зачистить контактные поверхности наждачным полотном);

- правильность включения режима воздухораспределителя усл. №292М; -состояние и крепление запасных (78л, 16л) и питательного (170л)

резервуаров, воздухораспределителя усл. № 292, электровоздухораспределителя усл. № 305, тормозной магистрали и других деталей и узлов тормозного оборудования;

-суммарный зазор между накладками и тормозным диском должен быть не более 6 мм, минимальный односторонний зазор должен быть не менее 1 мм (контроль производить набором плоских щупов);

- исправность и действие ручного тормоза.

35.3.6.2 Для проверки исправности действия тормозного устройства необходимо проверить:

- целостность тормозной магистрали;

- плотность тормозной магистрали;

- плотность обратных клапанов;

- действие автотормозов на чувствительность к торможению и отпуску; -действие ЭПТ с проверкой целостности цепи в проводах N 1 и N 2

отсутствие замыкания этих проводов между собой и на корпус вагона, напряжение в цепи хвостового вагона в режиме торможения;

- действие ЭПТ в заторможенном состоянии в положении "Перекрыша";

- действие тормозов при полном служебном торможении, -воздухораспределители, работающие неудовлетворительно, заменить на новые или отремонтированные;

- состояние крепления и правильность установки стопорной планки, планка должна быть загнута по диагонали на грани крепительных болтов для фиксации их от самопроизвольного откручивания;

35.3.6.3 Раз в неделю необходимо проводить проверку плотности тормозной магистрали каждого вагона путем обмыливания.

35.3.6.4 Порядок регулировки клещевого механизма дискового тормоза при замене тормозных накладок.

35.3.6.4.1При замене тормозных накладок с тормозными цилиндрами 670А необходимо:

1. Перекрыть разобщительный кран к воздухораспределителю усл. №292М.

2. Выпустить воздух из запасного резервуара объемом 170 л

дискового тормоза через выпускной клапан.

3. Не разъединяя клещевого механизма с цилиндром демонтировать фиксатор штока тормозного цилиндра вместе с пружиной.

4. Вращая при помощи спецключа винт авторегулятора тормозного цилиндра 670А по часовой стрелке (смотреть со стороны вилки) установить его в исходное положение и развести рычаги клещевого механизма.

5. Разогнуть стопорную планку и торцевым ключом отвернуть два болта.

6. Демонтировать стопорную планку, пластину и фиксатор.

7. Извлечь тормозные накладки.

8. Установить новые тормозные накладки.

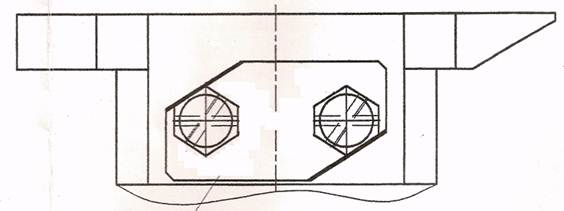

9. Произвести сборку узла крепления тормозной накладки в обратной последовательности, заменив стопорную планку на новую и закрепить в соответствии с рис.1.9.7.2. Установка старых стопорных планок и крепительных болтов с головками 17 мм запрещена.

10. Установить фиксатор и пружину фиксатора.

11. Произвести служебные торможения и замерить зазоры с двух сторон между накладками и тормозным диском.

Замер зазоров необходимо производить с помощью набора плоских щупов. При этом суммарный зазор между тормозными накладками и тормозным диском должен быть не более 6мм. Допускается касание тормозной накладки к поверхности венца при условии отведения её вручную.

Если после служебных торможений суммарный зазор между тормозным диском и накладками более 6мм, то причиной наличия сверхнормативного зазора послужила неисправность авторегулятора тормозного цилиндра. Тормозной цилиндр с неисправным авторегулятором необходимо заменить.

35.3.7 Визуальный контроль венцов тормозных дисков.

35.3.7.1 Общие положения

35.3.7.1.1 При проведении технического обслуживания вагонов с тележками безлюлечного типа осмотрщиками-ремонтниками производится визуальный контроль венцов тормозных дисков.

35.3.7.1.2 Визуальному контролю подлежат рабочие поверхности (поверхности трения), а так же наружные и внутренние части (на расстоянии 20мм от наружной и внутренней грани венца тормозного диска) венцов всех тормозных дисков (рис. 35.2).

35.3.7.1.3 Визуальный контроль венцов тормозных дисков производится в два этапа с протаскиванием состава поезда.

35.3.7.1.4 Инструментальный, контроль проводится в соответствии с технологическим процессом производства неразрушающего контроля согласно план-графика на путях ПТО, оборудованных смотровой канавой.

35.3.7.2 Требования к персоналу

35.3.7.2.1 Визуальный контроль венцов тормозных дисков вагонов с тележками безлюлечного типа и дисковым тормозом производят осмотрщики-ремонтники, изучившие Инструкцию по визуальному и инструментальному контролю венцов тормозных дисков вагонов поезда «Невский экспресс», прошедшие профессиональную подготовку в дорожных (региональных) учебных центрах по программе, утвержденной ОАО «РЖД», сдавшие квалификационный экзамен на присвоение профессии и квалификационного разряда в соответствии с требованиями ЕТКС.

35.3.7.3 Средства контроля.

Для проведения визуального контроля тормозных дисков необходимы следующие средства:

фонарь или переносная лампа на напряжение не более 42В;

лупа 8-ми кратного увеличения (ГОСТ 25706—83);

линейка измерительная, металлическая, 200 мм (ГОСТ427-75);

мел или маркер;

журнал регистрации результатов контроля (приложение № 8).

35.3.7.4 Проведение визуального контроля

1. Перед началом работы осмотрщик-ремонтник должен проверить работу фонаря, переносной лампы, состояние лупы и линейки.

2. Перед началом осмотра каждого диска необходимо отметить мелом на торце венца границы контролируемой на первом этапе части венца, чтобы после протаскивания состава видеть зону непроверенной части венца.

3. При осмотре поверхность диска необходимо освещать фонарем или переносной лампой, изменяя ракурс освещения.

4. При обнаружении на поверхности венца тормозного диска дефекта данный участок повторно осматривается при помощи лупы. Дефектное место обводится мелом или маркером.

35.3.7.5 Виды повреждений венцов тормозных дисков.

35.3.7.5.1 К допустимым дефектам венцов тормозных дисков относятся:

- сетка мелких трещин; концентрические выработки;

- концентрические выработки;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.