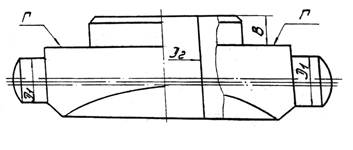

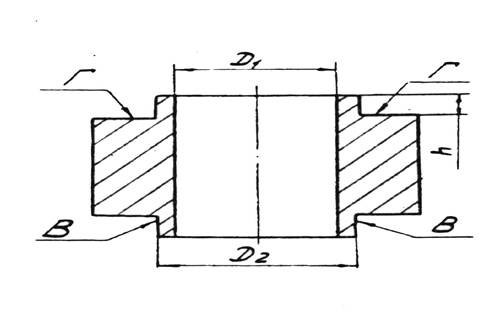

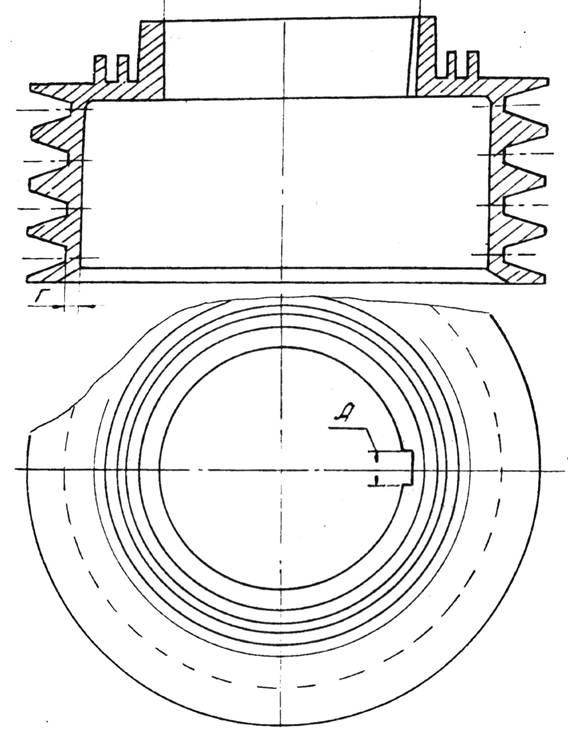

5.4.3 Опора пружины (рисунок 24, таблица17):

а) трещины, отколы и надрывы на поверхности цапф диаметра D1 не допускаются; в случае износа поверхности цапф по диаметру D1 разрешается восстанавливать эти поверхности методом электролитического осталивания или металлизации;

б) допускается равномерный износ поверхности "Г" (рисунок 24) на глубину не более 1 мм; в случае большего износа разрешается производить восстановление поверхности "Г" наплавкой с последующей механической обработкой до чертёжного размера; при большом износе опоры пружины разрешается производить восстановление электролитическим осталиванием или металлизацией до чертёжного размера.

Опора пружины (немецкого производства)

Опора пружины (тверского производства)

Рисунок 24

Таблица 17

|

Обозначение |

Чертёжные размеры |

Допускаемые размеры при выпуске из ремонта |

|

|

ТВЗ |

Немецкий |

||

|

D1 |

19-0,52 |

19-0,28 |

19-0,4 |

|

B |

- |

12 |

13 |

|

D2 |

- |

34+0,34 |

34+0,5 |

Износ опоры пружины «в» не более 10 мм в радиальном направлении и в осевом – на всю толщину детали.

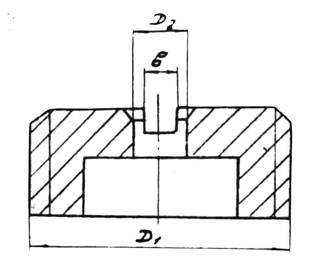

5.4.4 Винт (рисунок 25, таблица 19)

Рисунок 25 - Винт

Таблица 19

|

Обозначение |

Чертёжные размеры (немецкий) |

Допускаемые размеры при выпуске из ремонта |

|

D1 |

М16×1 |

М16×1 |

|

D2 |

5,5+0,20 |

5,5+0,5 |

|

в |

2 |

2,5 |

а) резьба D1 должна быть проверена и отремонтирована в соответствии с требованиями п. 5.1.6 настоящего Руководства;

б) разработка направляющего отверстия диаметром D2 допускается не более чем на 0,5 мм от чертёжного размера; при большем износе деталь заменяют новой;

в) при разработке паза b его увеличивают до размера, указанного в таблице 19.

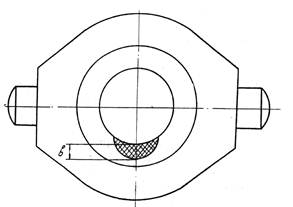

5.4.5 Втулка (рисунок 26,таблица20)

а) трещины, сколы бортов В не допускаются;

б)

допускается равномерный износ поверхности Г (рисунок 26) не более 1 мм; при большем износе разрешается производить восстановление

поверхности Г наплавкой с последующей механической обработкой до чертёжных размеров;

Таблица 20

|

Обозначение |

Чертёжные размеры (немецкий) |

Допускаемые размеры при выпуске из ремонта |

|

D1 |

34+0,34 |

34+0,5 |

|

D2 |

40-0,17 |

40-0,5 |

|

h |

6 |

6+1 |

Рисунок 26 - Втулка

в) допускается равномерная разработка отверстия D1 не более чем на 0,5 мм от чертёжного размера; при большем износе разрешается восстанавливать электролитическим осталиванием;

г) износ поверхности втулки по диаметру D2 не должен превышать предельных размеров, указанных в таблице 20.

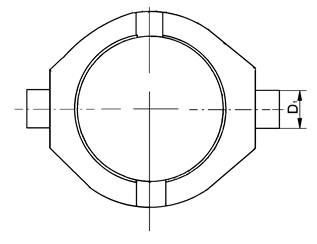

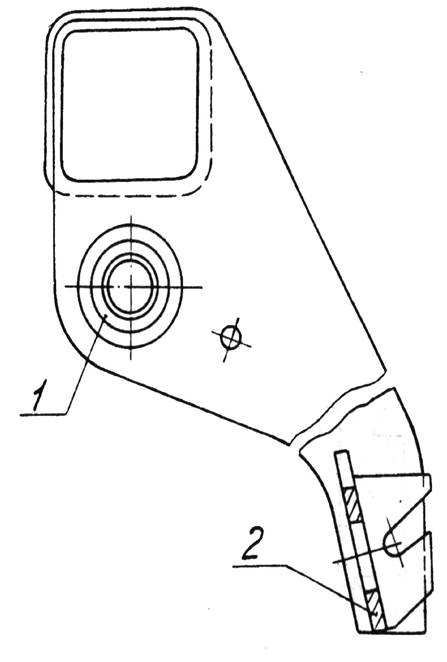

5.4.6 Кронштейн (рисунок 27)

а) трещины, отколы, надрывы на кронштейне не допускаются;

б) выработка на втулках 1 и 2 не допускается, втулки при этом заменяют новыми.

Рисунок 27 - Кронштейн

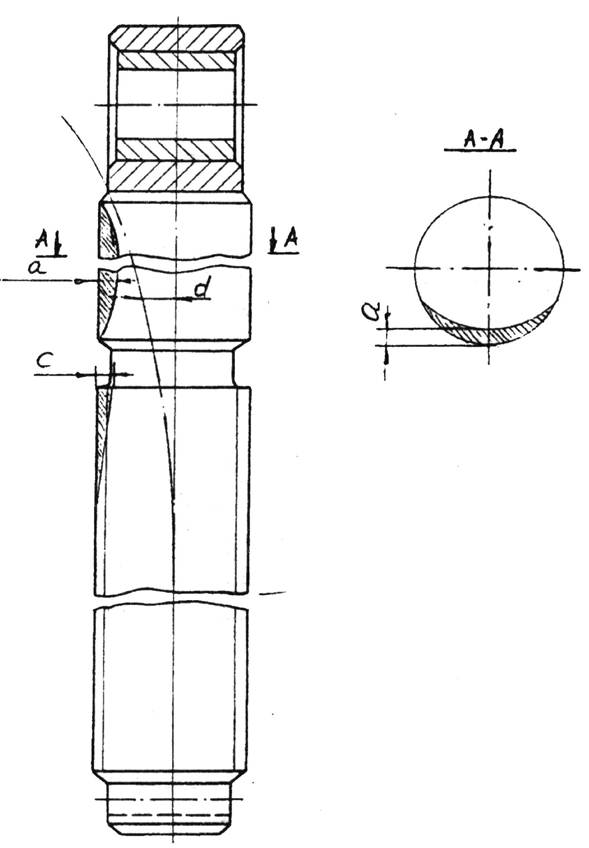

5.4.7 Болт с втулкой (рисунок 28)

а) срыв и смятие резьбы на болте не допускаются; при срыве резьбы более чем на 1,5 витка болт заменяют новым;

б) износ втулки не допускается; при наличии износа втулку заменяют новой;

в) величина изгиба промежуточной части болта (d) допускается не более 5 мм, смятия резьбы (с) – не более 1,5 мм, износа болта (а) – не более 5 мм; устранение изгиба промежуточной части болта производят правкой.

Рисунок 28 – Болт с втулкой

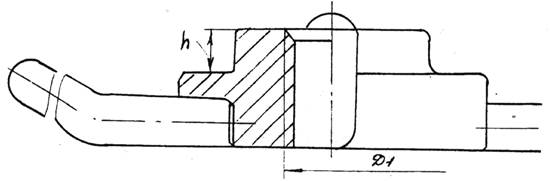

5.4.8 Гайка рычажная (рисунок 29)

Рисунок 29 - Гайка рычажная

а) срыв резьбы на рычажной гайке D1 (М30×6 кл.3) не допускается. В случае обрыва более 1,5 сорванных витков гайка заменяется исправной;

б) допускается износ опорных поверхностей по h не более 1 мм, при большей величине износа разрешается производить восстановление методом электронаплавки с последующей обработкой до чертёжного размера.

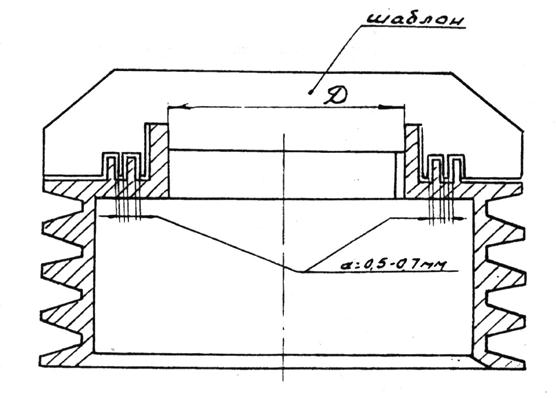

5.4.9 Шкив ведущий (привод с зубчатой фиксацией осевой гайки) (рисунок 30, таблица 21):

а) шкив не должен иметь трещин, отколов, вмятин и надрывов на рабочих поверхностях канавок;

б) проверку износа шкива производят в соответствии с приложением Н;

- разность глубин соседних канавок допускается не более 0,3 мм;

- износ канавок шкива проверяют шаблоном по "утопанию" средней линии шаблона, равной 19 мм;

- допускается выпускать из ремонта шкивы с износом канавок при "утопании" средней линии шаблона на глубину не более 1 мм;

Рисунок 30 - Шкив ведущий ТРКП

Таблица 21

|

Обозначение |

Чертёжные размеры |

Допускаемые размеры при выпуске из ремонта |

|

|

ТВЗ |

Немецкий |

||

|

Г |

8,5 |

8,7 |

5 |

|

А |

12±0,021 |

12 |

13±0,021 |

- при "утопании" средней линии шаблона на глубину от 1 до 2 мм необходимо проточить шкив на токарном станке, причем профиль канавок шкива после проточки должен соответствовать чертежным размерам, а толщина Г тела шкива должна быть не менее 5 мм; если расточка невозможна, шкив заменяют новым;

в) после механической обработки торцевое биение боковой поверхности канавок допускается 0,5 мм; радиальное биение образующей поверхности шкива не должно превышать 0,3 мм;

г) при разработке шпоночного паза А разрешается его разделка до ближайшего размера по ГОСТ 24068-80;

д) размеры лабиринтных канавок должны обеспечивать зазор "а" при его проверке шаблоном (рисунок 31), который должен быть в пределах от 0,5 до 0,7 мм; биение окружности лабиринтных канавок относительно оси шкива должно быть не более 0,1 мм;

Рисунок 31 - Проверка лабиринтных канавок шаблоном

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.