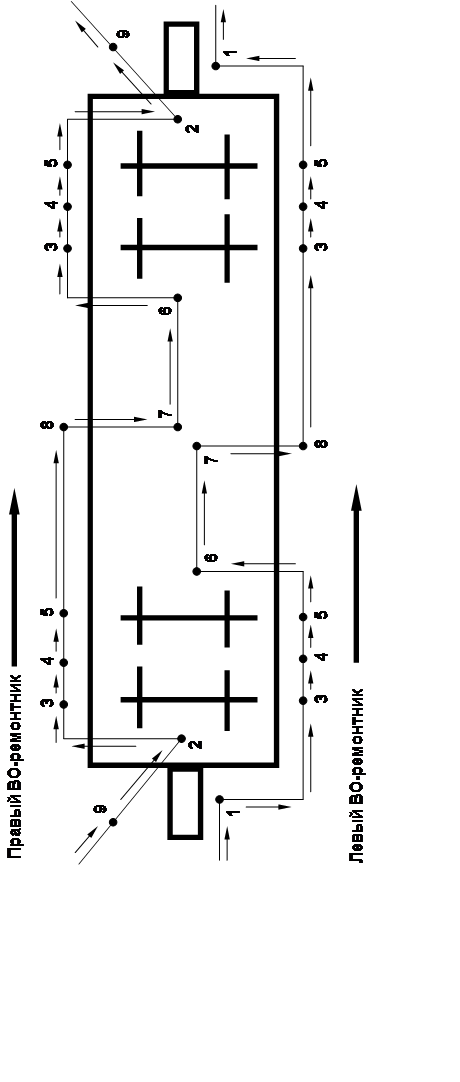

Приложение № 12.

ПОСЛЕДОВАТЕЛЬНОСТЬ И ОСОБЕННОСТИ КОНТРОЛЯ

И ЕГО ОСНОВНЫХ УЗЛОВ С ПРОЛАЗКОЙ.

Контроль технического состояния

4-х осного вагона производить двум ВО-рем: правому на 12 позициях каждому. При

обнаружении дефекта со своей стороны каждый ВО-ремонтник по возможности сразу

же его устраняет. При необходимости производства отцепочного ремонта вагона

ВО-ремонтник наносит

на раме вагона, на борту платформы, на котле цистерны и на боковине тележки

меловые отметки с кратким обозначением дефекта и обводит по возможности место

дефекта мелом.

1-я позиция (только для правого ВО-ремонтника):

1) Осмотреть кузов вагона с торца

2) Осмотреть торцевую стенку вагона, сроки ремонта цистерн.

3) Осмотреть стойки, сигнальные скобы, карниз крыши (у крытых вагонов), раскосы, верхнюю обвязку.

4) Осмотреть детали автосцепки и расцепного привода.

5) Проверить действие механизма автосцепки на саморасцеп ломиком Гладуна порядком, изложенным в разделе "Контроль технического состояния и ремонт автосцепного устройства" настоящего Техпроцесса.

Проверить состояние автосцепки шаблоном Холодова установленным порядком, если это первый или последний вагон.

6) Проверить расстояние от упора корпуса автосцепки до ударной розетки

7) Проверить разницу по высоте между продольными осями сцепленных автосцепок:

8) Проверить состояние соединительного рукава и концевого крана.

2-я позиция:

1) Осмотреть хребтовую балку, балки рамы.

2) Осмотреть клин тягового хомута, его крепление, тяговый хомут, хвостовик корпуса автосцепки, поглощающий аппарат, упоры, поддерживающую планку.

3) Осмотреть шкворневую балку.

4) Проверить наличие шкворня.

5) Осмотреть детали тележки и ходовые части.

Проверить исправность триангеля и наличие всех его частей (предохранительные устройства, корончатые гайки, башмаки).

3-я позиция:

1) Осмотреть косоуры, подножки составителя, поручни.

2) Осмотреть колеса первой колесной пары с наружной стороны:

3) Осмотреть буксовый узел:

4-я позиция:

1) Проверить состояние скользунов.

2) Осмотреть состояние рессорного подвешивания.

3) Проверить состояние и толщину тормозных колодок.

4) Осмотреть подвески башмаков и их крепление.

5) Осмотреть боковую раму тележки.

6) Осмотреть детали кузова вагона. Пол вагона, карниз крыши, стойки, раскосы, обшивку, крышки люков, люковые запоры, проверить трафареты периодического ремонта, верхнюю и нижнюю обвязку, у платформ - борта и бортовые запоры, у полувагонов - запоры люков Проверить наличие исправных фитинговых упоров у платформ для перевозки контейнеров.

7) Проверить натяжение поясов котла цистерны и их состояние.

8) Выявить сдвиг котла цистерны.

9) Проверить работу ручного тормоза.

5-я позиция:

1) Осмотреть колесо второй колесной пары и другие детали тележки.

2) Проверить крепление балочки авторежима.

6-я позиция:

1) Осмотреть под вагоном вторую сторону тележки, шкворневую и надрессорную балки тележки, предохранительные устройства триангелей, колеса второй колесной пары с внутренней стороны, ступицы и места сопряжения оси со ступицами, среднюю часть оси по всей длине, пятник и подпятник, крепление и предохранительные устройства тормозной рычажной передачи.

2) Проверить зазор авторежима.

3) Осмотреть крепление регулировочных пластин авторежима.

4) Проверить суммарный зазор в скользунах.

7-я позиция:

1) Осмотреть хребтовую балку и балки рамы, состояние пятника, надрессорной балки, крепление тормозной магистрали и деталей тормозной рычажной передачи, их предохранительные устройства.

2) Проверить регулировку тормозной рычажной передачи:

3) Проверить правильность включения режимов воздухораспределителя.

4) Проверить состояние сливного прибора цистерны.

8-я позиция:

1) Осмотреть кузов вагона, борта платформ. Проверить запорные механизмы, фитинговые узлы платформ-контейнеровозов.

2) Проверить закрепление лестницы цистерны.

3) Ударами смотрового молотка по болтам проверить крепление фасонных лап котла цистерны к раме вагона.

9-я позиция (только для левого ВО-ремонтника):

1) То же, что и на 1-й позиции, кроме проверки действия механизма автосцепки ломиком Гладуна.

|

|||

|

|||

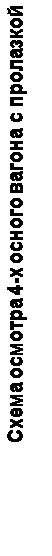

Приложение № 13.

ПОСЛЕДОВАТЕЛЬНОСТЬ И ОСОБЕННОСТИ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ 8-ОСНОГО ВАГОНА И ЕГО ОСНОВНЫХ УЗЛОВ С ПРОЛАЗКОЙ.

Контроль технического состояния 8-и осного вагона производить двум ВО-рем: правому на 15 позициях, левому - на 13 позициях. При обнаружении дефекта со своей стороны каждый ВО-ремонтник по возможности сразу же его устраняет. При необходимости производства отцепочного ремонта вагона ВО-ремонтник наносит на раме вагона, на борту платформы, на котле цистерны и на боковине тележки меловые отметки с кратким обозначением дефекта и обводит по возможности место дефекта мелом.

1-я позиция (только для правого ВО-ремонтника):

1) Осмотреть кузов вагона с торца

2) Осмотреть торцевую стенку вагона..

3) Осмотреть стойки, сигнальные скобы, карниз крыши (у крытых вагонов), раскосы, верхнюю обвязку.

4) Осмотреть детали автосцепки и расцепного привода.

5) Проверить действие механизма автосцепки на саморасцеп ломиком Гладуна порядком, изложенным в разделе "Контроль технического состояния и ремонт автосцепного устройства" настоящего Техпроцесса.

Проверить состояние автосцепки шаблоном Холодова установленным порядком, если это первый или последний вагон.

6) Проверить расстояние от упора корпуса автосцепки до ударной розетки.

7) Проверить разницу по высоте между продольными осями сцепленных автосцепок.

8) Проверить состояние соединительного рукава и концевого крана.

2-я позиция:

1) Осмотреть хребтовую балку, балки рамы.

2) Осмотреть клин тягового хомута, его крепление, тяговый хомут, хвостовик корпуса автосцепки, поглощающий аппарат, упоры, поддерживающую планку.

3) Осмотреть шкворневую балку.

4) Проверить наличие шкворня.

5) Осмотреть детали тележки и ходовые части (надрессорную балку, триангель, первую колесную пару с внутренней стороны, места сопряжения ступицы колеса и оси, крепление и предохранительные устройства тормозной рычажной передачи).

Проверить исправность триангеля и наличие всех его частей (предохранительные устройства, корончатые гайки, башмаки).

3-я позиция:

1) Осмотреть косоуры, подножки составителя, поручни.

2) Осмотреть колеса первой колесной пары с наружной стороны.

3) Осмотреть буксовый узел.

- тыльной стороной ладони проверить температуру нагрева поверхности буксы.

4-я позиция:

1) Проверить состояние скользунов.

2) Осмотреть состояние рессорного подвешивания.

3) Проверить состояние и толщину тормозных колодок.

4) Осмотреть подвески башмаков и их крепление.

5) Осмотреть боковую раму тележки.

6) Осмотреть детали кузова вагона: пол, карниз крыши, стойки, раскосы, обшивку, крышки люков, люковые запоры, проверить трафареты периодического ремонта, верхнюю и нижнюю обвязку, у полувагонов - запоры люков.

7) Проверить натяжение поясов котла цистерны и их состояние.

8) Выявить сдвиг котла цистерны.

9) Проверить работу ручного тормоза.

5-я и 6-я позиции.

Аналогично позициям 4 и 3 соответственно.

7-я, 8-я, 9-я и 10-я позиции:

Аналогично позициям 6, 7, 8 и 9 соответственно по п.11.1. (осмотр 4-х осного вагона) настоящего техпроцесса.

11.3. На всех позициях у кузова и рамы проверить целостность сварных швов, наличие трещин, изломов, прогибов, состояние усиливающих планок и накладок. Состояние крепления деталей проверять ударами смотрового молотка.

11.4. При обслуживании состава с пролазкой в одно лицо ВО-ремонтник осматривает вагон сначала по правой стороне, а затем по левой стороне в обратном порядке.

ВНИМАНИЕ: При обнаружении неисправностей указанных в приложении № 3 вагон следует отцепить в текущий отцепочный ремонт.

|

|||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.