2 ПРОЕКТИРОВАНИЕ РЕМОНТНОГО ПРОИЗВОДСТВА

ЭЛЕКТРОМАШИННОГО УЧАСТКА

2.1 Организация ремонта и проектирование

электромашинного участка

2.1.1 Назначение электромашинного участка

Электромашинный участок предназначен для деповского ремонта электрических машин. В состав участка входят отделения: электромашинное, пропиточно-сушильное, испытательная станция. На участке должны предусматриваться механизация всех подъемно-транспортных и разборочно-сборочных работ с применением механизированного ручного инструмента (кантователей, индукционных нагревателей и других специальных приспособлений), очистки и дефектации деталей.

Электромашинное отделение предназначено для проведения разборочно-сборочных работ электрических машин, а также для проведения комплекса ремонтных операций по восстановлению основных эксплуатационных характеристик электрических машин.

Пропиточно-сушильное отделение предназначено для покрытия изоляционной эмалью и пропитки катушек главных и добавочных полюсов, якорей электрических машин. В отделение входят участки сушки, охлаждения, покрытия и окраски изоляционными лаками, пропитки окунанием.

На испытательной станции производят стендовые испытания после ремонта тяговых генераторов и других электрических машин.

2.1.2 Режим работы электромашинного участка и расчет

фондов рабочего времени

В основе данного дипломного проекта лежит режим работы ТЧ Жлобин, исходя из этого разрабатываемый электромашинный участок локомотивного депо, будет работать в одну смену продолжительностью 8 часов.

Годовой календарный фонд времени работы явочного контингента, ч/год,

![]() (31)

(31)

где Дп – число полных рабочих дней в году; принимаем для 2003 года Дп = 244 дней

tп – продолжительность полного рабочего дня, ч; tп = 8 ч;

Д’ – число предпраздничных дней, несовпадающих с общими выходными; принимаем для 2003 года

Д’ = 9 дней;

t’ – продолжительность предпраздничного дня, ч; t’ = 7 ч.

![]() ч/год.

ч/год.

Годовой эффективный фонд времени работников списочного контингента, ч/год

![]() (32)

(32)

где До – количество дней отпуска; принимаем До = 25 дней;

a – коэффициент, учитывающий невыход на работу по уважительной причине; принимаем a = 0,95.

![]() ч/год.

ч/год.

Годовой фонд работы оборудования, агрегато-ч/год,

![]() (33)

(33)

где Sсм – число рабочих смен, принимаем Sсм = 1 смена;

aр – коэффициент, учитывающий простой оборудования в плановом ремонте; aр = 0,98.

![]() агрегато/год.

агрегато/год.

2.1.3 Выбор формы организации производства для

электромашинного участка и расчет такта выпуска из ремонта

В основу организации производства положен принцип специализации участка.

Такт выпуска из ремонта

(34)

(34)

где П – годовой объём выпуска, П = 78 секц;

n – число однотипных сборочных единиц в секции, n = 1.

![]() ч/ед. продук.

ч/ед. продук.

Полученное значение округляем до величине Т = 25 ч/ед. продук.

Определяем скорректированное значение годового объёма выпуска

(35)

(35)

секц.

секц.

Принимаем 79 секц.

2.1.4 Разработка графика процесса ремонта на ритмичной основе

основной продукции и графика загрузки рабочих электромашинного

участка

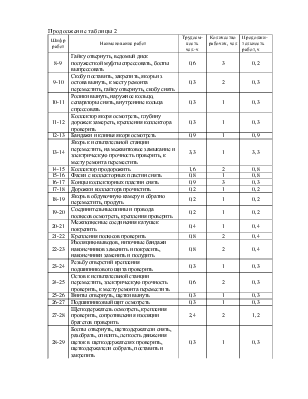

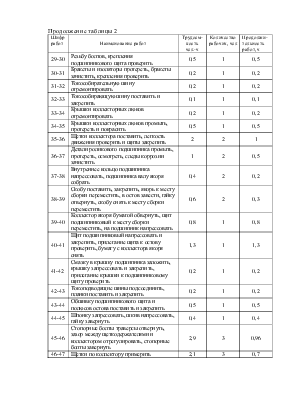

Для построения графика составляем таблицу, в которой указываем шифр работ, трудоемкость, количество рабочих и продолжительность работ.

Таблица 2 – Перечень работ линейного графика ремонта КР-2

якоря тягового генератора ГП311Б тепловоза 2ТЭ10

|

Шифр работ |

Наименование работ |

Трудоем- кость чел.-ч |

Количество рабочих, чел |

Продолжительность работ, ч |

|

0-1 |

От тягового генератора шины и подводящие провода отсоединить и подсоединить |

3,33 |

3 |

1,1 |

|

1-2 |

Главный генератор (ГГ) снять, поставить и отцентровать |

14 |

3 |

2,3 |

|

2-3 |

ГГ промыть, очистить и покрасить |

0,5 |

1 |

0,5 |

|

3-4 |

Гайку отвернуть, шкив спрессовать, шпонку выпрессовать |

0,1 |

1 |

0,1 |

|

4-5 |

Болты отвернуть, обшивку полюсов статора снять |

0,4 |

1 |

0,4 |

|

5-6 |

Болты отвернуть, обшивку подшипникового щита снять |

0,5 |

1 |

0,5 |

|

6-7 |

Щетки поднять, коллектор якоря бумагой обвернуть |

1,8 |

2 |

0,9 |

|

7-8 |

Болты отвернуть, щит подшипниковый спрессовать, к месту ремонта переместить, бумагу с коллектора снять |

0,9 |

1 |

0,9 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.