5 Ремонт деталей приводов вагонных генераторов

5.1 Общие требования

5.1.1 Настоящий раздел Руководства устанавливает:

а) обязательные технологические требования при ремонте деталей;

б) пределы отклонений от номинальных размеров и допускаемые методы восстановления поврежденных деталей, класс шероховатости поверхности и степень точности обработки деталей.

5.1.2 Требования пункта 5.1.1 распространяются только на ремонтируемые детали. Новые детали должны быть изготовлены в соответствии с техническими условиями и чертежами. Новые узлы и детали редукторов, применяемые при ремонте должны иметь сопроводительные документы, маркировку клейма.

5.1.3 Все сварочные работы должны производиться в соответствии с «Инструкцией по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов» №ЦЛ-201-03 и с требованиями настоящего Руководства.

5.1.4 Размеры отремонтированных деталей должны соответствовать размерам, указанным в таблицах. Чистота поверхности и точность обработки деталей редуктора должны быть выдержаны, как указано на рисунках. Размеры без допусков должны быть выдержаны по Н14, h14.

5.1.5 При ремонте приводов зазоры между сопрягаемыми деталями должны быть чертежными, если изменение этих зазоров не оговорено особо. Для получения чертежных зазоров одна из двух сопрягаемых деталей должна быть восстановлена.

5.1.6 Резьба на деталях должна быть чистой, без заусенцев и сколов. Допускаются неполные и сорванные или выкрошенные нитки при условии, что в сумме они составляют не более 0,5 витка на каждой резьбе для корпусных деталей и гаек, или 5% общей длины резьбы по винтовой линии, а для болтов, винтов, шпилек не более 1/4 его длины на одном витке в соответствии с ГОСТ 1759.0-87.

Поврежденную или изношенную резьбу разрешается перерезать на следующий размер по ГОСТу или восстанавливать электронаплавкой с предварительным удалением старой резьбы в отверстиях рассверловкой и зенковкой на конус или стачиванием наружной резьбы от 1 до 1,5 мм меньше внутреннего диаметра резьбы. Отверстия под резьбу после заварки необходимо сверлить на старых местах. Новая резьба (как в отверстиях, так и наружная) должна быть чертежного размера.

Примечание - При замене поврежденной резьбы на следующий диаметр необходимо учитывать конструктивную возможность данной замены.

5.1.7 При ремонте подшипников качения должны соблюдаться следующие условия:

а) промывка вручную подшипников должна производиться в ванне с чистым керосином, бензином или уайт-спиритом с добавлением от 6 до 8% минерального масла или в моечной машине моющим раствором температурой от плюс 90 до плюс 95˚С;

б) подшипники могут быть допущены к монтажу без ремонта, если ролики или шарики вместе с сепаратором в блоке легко проворачиваются без заеданий и стопорения, и подшипники не имеют следующих дефектов: раковин, следов коррозии, задиров, лысок, шелушения, рифлености, вмятин, выкрашиваний и глубоких рисок на дорожке качения кольца и поверхностях качения роликов или шариков, а также цветов побежалости на роликах или шариках и кольцах, трещин и сколов на кольцах, сепараторах, роликах или шариках;

в) при наличии на внутренних кольцах цилиндрических или сферических роликоподшипников трещин, следов перегрева (цвета побежалости), сколов, выкрашивания металла, раковин, рифлености, поперечных глубоких рисок, сильной коррозии, седловидности, бочкообразности и ступенчатости посадочной поверхности колец - внутреннее кольцо бракуют;

г) на дорожках качения и посадочных поверхностях колец мелкие вмятины, риски и слабая коррозия должны быть устранены зачисткой;

д) на нерабочих поверхностях коррозия, кольцевые риски, задиры, вмятины и забоины глубиной не более 0,5 мм должны быть зачищены и скруглены;

5.1.8 Все отремонтированные детали должны быть приняты мастером участка или ОТК.

5.2 Ремонт деталей редуктора ТРКП

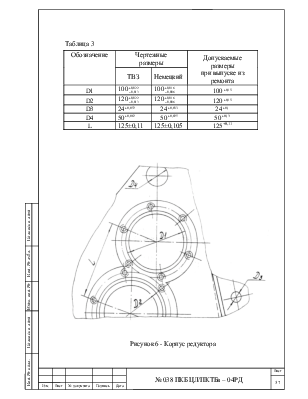

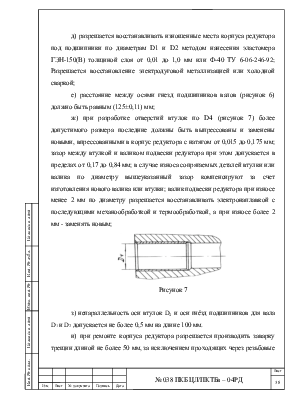

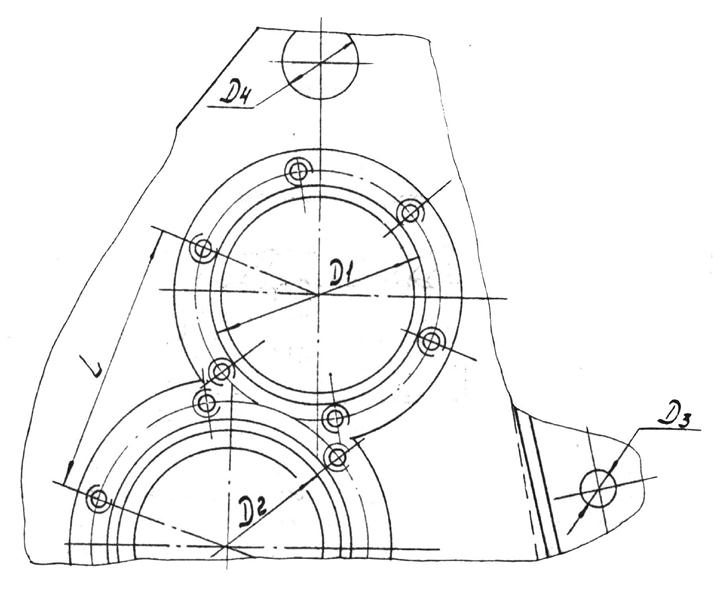

5.2.1 Корпус редуктора (рисунок 6, таблица 3):

а) задиры, риски и следы коррозии на поверхностях посадочных мест под подшипники и крышки должны быть зачищены, острые кромки скруглены (при условии, что размеры посадочных мест не выходят из поля допуска на посадку);

б) исправление или восстановление резьбы в резьбовых отверстиях необходимо производить, как указано в п. 5.1.6;

в) диаметры D1 и D2 должны быть согласованы с соответствующими диаметрами подшипников для обеспечения посадки от зазора 0,015 мм до натяга 0,015 мм; эти же диаметры D1 и D2 должны обеспечивать посадку крышек с зазором от 0,120 до 0,395 мм;

г) зазор между валиком и корпусом редуктора по диаметру D3 должен быть в пределах от 0,3 до 0,6 мм; этот зазор может быть обеспечен изготовлением нового валика соответствующих размеров с обязательной разверткой отверстия;

Таблица 3

|

Обозначение |

Чертежные размеры |

Допускаемые размеры при выпуске из ремонта |

|

|

ТВЗ |

Немецкий |

||

|

D1 |

100 |

100 |

100 |

|

D2 |

120 |

120 |

120 |

|

D3 |

24 |

24 |

24 |

|

D4 |

50 |

50 |

50 |

|

L |

125±0,11 |

125±0,105 |

125+0,11 |

Рисунок 6 - Корпус редуктора

д) разрешается восстанавливать изношенные места корпуса редуктора под подшипники по диаметрам D1 и D2 методом нанесения эластомера ГЭН-150(В) толщиной слоя от 0,01 до 1,0 мм или Ф-40 ТУ 6-06-246-92; Разрешается восстановление электродуговой металлизацией или холодной сваркой;

е) расстояние между осями гнезд подшипников валов (рисунок 6) должно быть равным (125±0,11) мм;

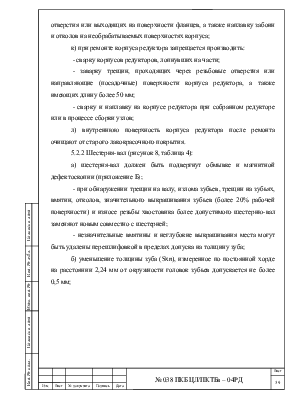

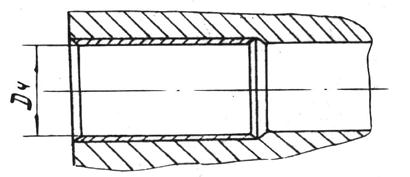

ж) при разработке отверстий втулок по D4 (рисунок 7) более допустимого размера последние должны быть выпрессованы и заменены новыми, впрессованными в корпус редуктора с натягом от 0,015 до 0,175 мм; зазор между втулкой и валиком подвески редуктора при этом допускается в пределах от 0,17 до 0,84 мм; в случае износа сопрягаемых деталей втулки или валика по диаметру вышеуказанный зазор компенсируют за счет изготовления нового валика или втулки; валик подвески редуктора при износе менее 2 мм по диаметру разрешается восстанавливать электронаплавкой с последующими механообработкой и термообработкой, а при износе более 2 мм - заменять новым;

Рисунок 7

з) непараллельность оси втулок D4 и оси гнёзд подшипников для вала D1 и D2 допускается не более 0,5 мм на длине 100 мм.

и) при ремонте корпуса редуктора разрешается производить заварку трещин длиной не более 50 мм, за исключением проходящих через резьбовые отверстия или выходящих на поверхности фланцев, а также наплавку забоин и отколов на необрабатываемых поверхностях корпуса;

к) при ремонте корпуса редуктора запрещается производить:

- сварку корпусов редукторов, лопнувших на части;

- заварку трещин, проходящих через резьбовые отверстия или направляющие (посадочные) поверхности корпуса редуктора, а также имеющих длину более 50 мм;

- сварку и наплавку на корпусе редуктора при собранном редукторе или в процессе сборки узлов;

л) внутреннюю поверхность корпуса редуктора после ремонта очищают от старого лакокрасочного покрытия.

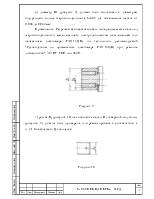

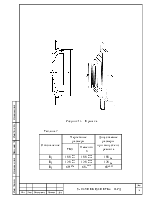

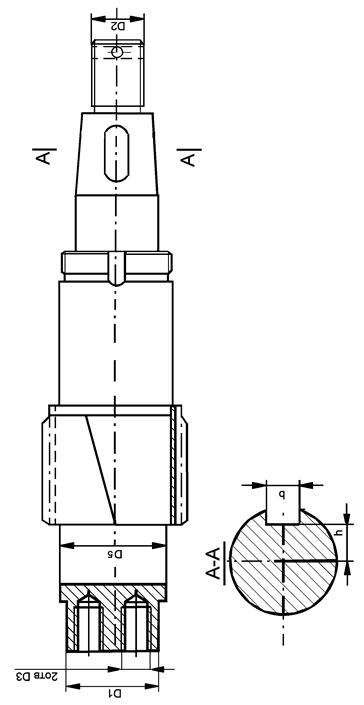

5.2.2 Шестерня-вал (рисунок 8, таблица 4):

а) шестерня-вал должен быть подвергнут обмывке и магнитной дефектоскопии (приложение Б);

- при обнаружении трещин на валу, излома зубьев, трещин на зубьях, вмятин, отколов, значительного выкрашивания зубьев (более 20% рабочей поверхности) и износе резьбы хвостовика более допустимого шестерню-вал заменяют новым совместно с шестерней;

- незначительные вмятины и неглубокие выкрашивания места могут быть удалены перешлифовкой в пределах допуска на толщину зуба;

б) уменьшение толщины зуба (Sxn), измеренное по постоянной хорде на расстоянии 2,24 мм от окружности головок зубьев допускается не более 0,5 мм;

Таблица 4

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.