Очистка деталей электрического оборудования на стадии раз

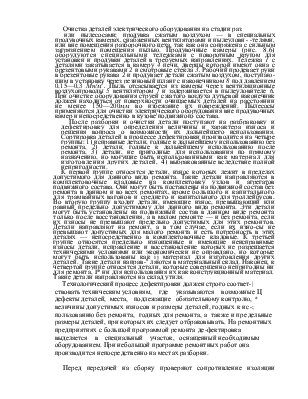

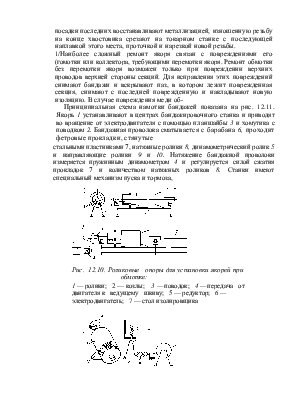

или пылесосами; продувка сжатым воздухом — в специальных продувочных камерах, снабженных вентиляторами и пылеулови- -телями, или вне помещения разборочного цеха, так как она сопряжена с сильным загрязнением помещения пылью. Продувочные камеры (рис. 8.6) оборудуются специальными тележками с поворотным кругом для установки и продувки деталей в требуемых направлениях. Тележка 1 с деталями закатывается в камеру 4 печи, дверцы которой имеют окна с брезентовыми рукавами 2 и смотровые стекла 3. Рабочий продевает руки в брезентовые рукава 2 и продувает детали сжатым воздухом, поступающим в установку через резиновый шланг с наконечником 8 под давлением 0,15—0,3 Мн/м2. Пыль отсасывается из камеры через вентиляционные воздухопроводы 5 вентилятором 7 и задерживается в пылеуловителе 6. При очистке оборудования струей сжатого воздуха дутьевой наконечник должен находиться от поверхности очищаемых деталей на расстоянии не менее 150—200мм во избежание их повреждений. Пылесосы применяются для очистки электрического оборудования вне продувочных камер и непосредственно в кузове'подвижного состава.

После разборки и очистки детали поступают на разбраковку и дефектировку для определения величины и характера износа и решения вопроса о возможности их дальнейшего использования. Сортировка деталей в процессе дефектировки производится на четыре группы: 1) исправные детали, годные к дальнейшему использованию без ремонта, 2) детали, годные к дальнейшему использованию после ремонта, 3) детали, не пригодные для использования по прямому назначению, но могущие быть использованными как материал для изготовления других деталей, 4) выбракованные вследствие полной непригодности.

К первой группе относятся детали, износ которых лежит в пределах допустимого для данного вида ремонта. Такие детали направляются в комплектовочные кладовые на комплектовку узлов и агрегатов подвижного состава. Они могут быть поставлены на подвижной состав без ремонта в данном и во всех ремонтах, кроме большого и капитального для трамвайных вагонов и среднего и капитального для троллейбусов. Во вторую группу входят детали, имеющие износ, превышающий или равный предельно допустимому для данного вида ремонта. Эти детали могут быть установлены на подвижный состав в данном виде ремонта только после восстановления, а в малом ремонте — и без ремонта, если их пзносы не превышают предельно допустимых для этих ремонтов. Детали направляют на ремонт, а в том случае, если их изно-сы не превышают допустимых для малого ремонта и есть потребность в этих деталях — непосредственно в комплектовочные кладовые. К третьей группе относятся предельно изношенные и имеющие неисправимые износы детали, исправление и восстановление которых не разрешается техническими условиями или экономически не оправдано, но которые могут быть использованы как ij материал для изготовления других деталей. Такие детали направ-6 ляются в материальный склад. Наконец, к четвертой группе относятся детали, которые совершенно непригодны ни для ремонта, I* ни для использования их как конструкционный материал. Такие детали направляются на склад утиля.

Технологический процесс дефектпровки должен строго соответ-| ствовать техническим условиям, где указываются возможные Ц дефекты деталей, места, подлежащие обязательному контролю, * величины допустимых износов и размеры деталей, годных к ис-; пользованию без ремонта, годных для ремонта, а также и предельные размеры деталей, при которых их следует отбраковывать. На ремонтных предприятиях с большой программой ремонта де-фектировка выделяется в специальный участок, оснащенный необходимым оборудованием. При небольшой программе ремонтных работ она производится непосредственно на местах разборки.

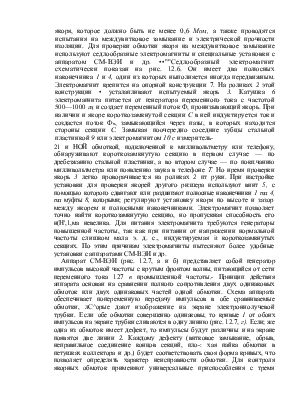

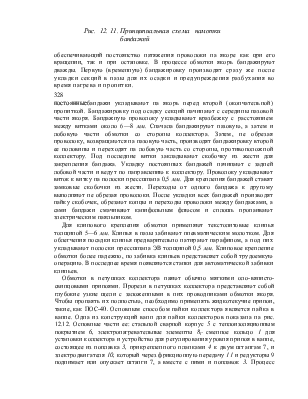

Перед передачей на сборку проверяют сопротивление изоляции якоря, которое должно быть не менее 0,6 Мом, а также проводятся испытания на междувитковое замыкание и электрической прочности изоляции. Для проверки обмотки якоря на междувитковое замыкание используют седлообразные электромагниты и специальные установки с аппаратом СМ-ВЭИ и др. ••""Седлообразный электромагнит схематически показан на рис. 12.6. Он имеет два полюсных наконечника 1 и 4, один из которых ныполняется иногда передвижным. Электромагнит крепится на опорной конструкции 7. На роликах 2 этой конструкции • усталапливают испытуемый якорь 3. Катушка 6 электромагнита питается от генератора переменного тока с частотой 500—1000 гц и создает переменный поток Ф, пронизывающий якорь. При наличии и якоре короткозамкнутой секции С в ней индуктируется ток и создастся поток Фп, замыкающийся через пазы, в которых находятся стороны секции С. Замыкая поочередно соседние зубцы стальной пластинкой 9 или электромагнитом 10 с измеритель21 и НОЙ обмоткой, подключенной к милливольтметру или телефону, обнаруживают короткозамкнутую секцию в первом случае — по дребезжанию стальной пластинки, а во втором случае — по покп.чанию милливольтметра или появлению звука в телефоне Т. Но нремя проверки якорь 3 легко проворачивается на роликах 2 пт руки. При настройке установки для проверки якорей другого рн:шера используют винт 5, с помощью которого сдвигают или раздвигают полюсные наконечники 1 та 4, та муфты 8, которыми; регулируют установку якоря по высоте и зазор между якорем и полюсными наконечниками. Электромагнит позволяет точно найти короткозамкнутую секцию, но пропускная способность его н(Н',1,ма невелика. Для питания электромагнита требуются генераторы повышенной частоты, так как при питании от напряжении нормальной частоты слишком мала э. д. с., индуктируемая it короткозамкнутых секциях. По этим причинам электромагниты пытесняют более удобные установки с аппаратами СМ-ВЭИ и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.