4 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА НА УЧАСТКЕ

4.1 Определение количества оборудования на участке.

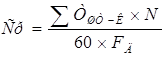

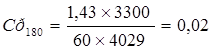

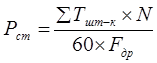

В серийном производстве пооперационное расчётное количество станков определяется по формуле:

, шт (4.1)

, шт (4.1)

где ΣТШТ-К - штучно-калькуляционное время операций, выполняемых на станке данной модели, мин;

N - годовой объём выпуска детали, шт;

FД - действительный годовой фонд производственного времени работы оборудования, час; [6, с.22, таблица 2.1];

Расчётное количество оборудования округляют до целого числа всегда в большую сторону.

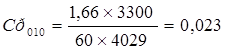

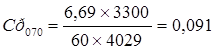

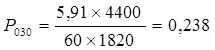

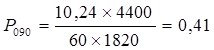

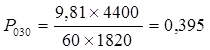

Базовый вариант:

шт. Принят

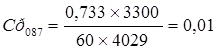

шт. Принят

![]() =1станок

=1станок

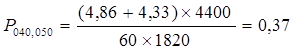

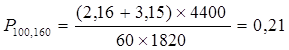

шт. Принят

шт. Принят ![]() =1станок

=1станок

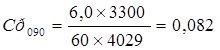

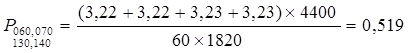

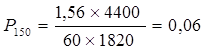

шт. Принят

шт. Принят

![]() =1станок

=1станок

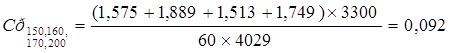

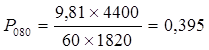

![]() шт.

Принят

шт.

Принят ![]() =1станок

=1станок

шт. Принят

шт. Принят

![]() =1станок

=1станок

шт. Принят

шт. Принят

![]() =1станок

=1станок

шт.

Принят

шт.

Принят ![]() =1станок

=1станок

шт. Принят

шт. Принят  =1станок

=1станок

шт. Принят

шт. Принят

![]() =1станок

=1станок

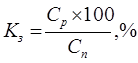

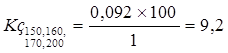

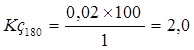

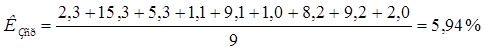

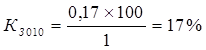

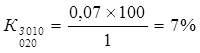

Коэффициент загрузки оборудования рассчитывается по формуле:

(4.2)

(4.2)

где Сп – принятое количество станков данной модели;

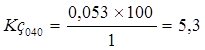

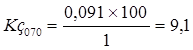

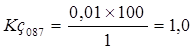

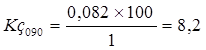

%

%

%

%

%

%

![]() %

%

%

%

%

%

%

%

%

%

%

%

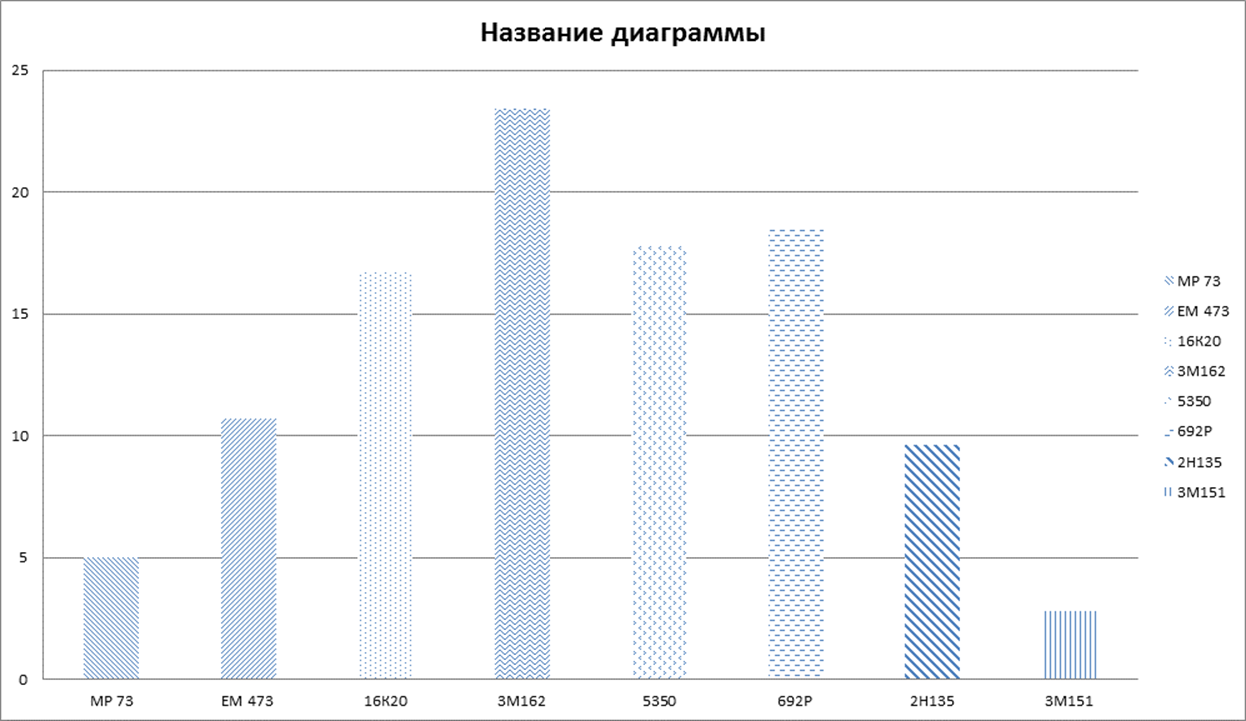

График загрузки оборудования (базовый вариант) представлен на рисунке 4.1

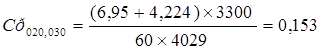

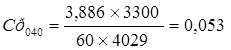

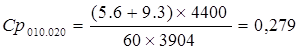

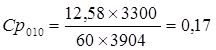

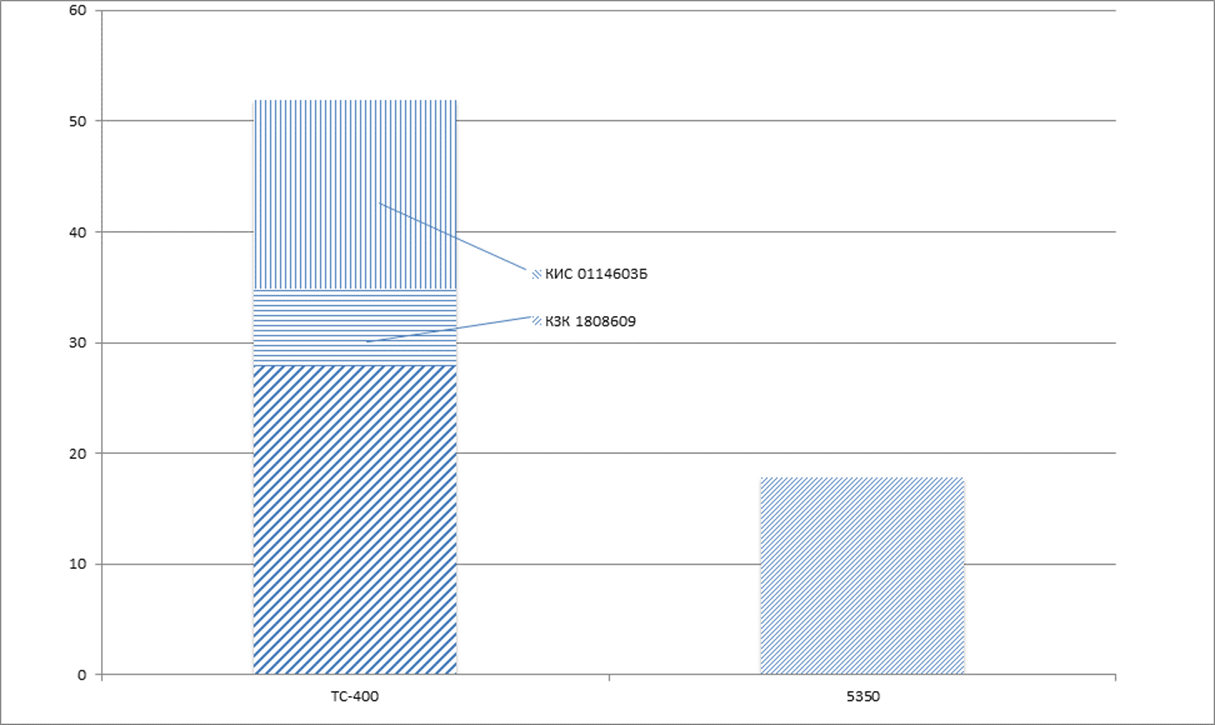

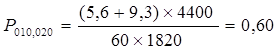

Проектируемый вариант:

Расчётное количество станков (см. формула 4.1):

шт. Принят

шт. Принят![]() =1станок

=1станок

шт. Принят

шт. Принят![]() =1станок

=1станок

Коэффициент загрузки оборудования (см. формула 4.2):

Рисунок 4.1 – График загрузки оборудования по базовому варианту обработки детали

Таблица 4.1 - Описание механической обработки однотипных деталей

|

Наимено вание и номер деталей |

Годовой объем выпуска |

Масса, кг |

Номер и наименование операции |

Модель станка |

Время обработки, мин |

|||

|

Детали |

Заготовки |

ТМ (ТЦа) |

ТВ |

ТШТ-К |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

КИС 0114603Б |

3300 |

4 |

7,65 |

010 |

Integrex 300 IV ST |

10,39 |

3,23 |

12,58 |

|

КЗК 1808609 |

2200 |

1,1 |

2,45 |

010 |

ТС-400 |

1,43 |

0,68 |

2,003 |

|

020 |

ТС-400 |

3,78 |

1,12 |

5,145 |

||||

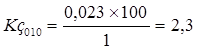

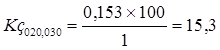

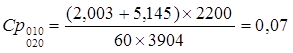

Догрузка станка модели ТС-400

Вал КИС 0114603Б

![]()

шт.

шт.

Вал эксцентрик КЗК 1808609

![]()

![]()

шт.

шт.

График загрузки оборудования с догрузкой представлен на рисунке 4.2

Рисунок 4.2 –График загрузки оборудования (с догрузкой) по проектному варианту обработки детали

4.2 Определение количества производственных рабочих

Численность производственных рабочих для каждого рабочего места индивидуально определяется по формуле:

,чел. (4.3)

,чел. (4.3)

где Fдр–эффективный годовой фонд времени станочника; Fдр=1820 ч;

Базовый вариант:

чел. Принято

1 человека

чел. Принято

1 человека

чел. Принято 1

человека

чел. Принято 1

человека

чел. Принято 1 человека

чел. Принято 1 человека

чел. Принято 1 человека

чел. Принято 1 человека

чел. Принято

1 человека

чел. Принято

1 человека

чел. Принято 1

человека

чел. Принято 1

человека

чел. Принято 1 человека

чел. Принято 1 человека

чел. Принято

1 человека

чел. Принято

1 человека

Проектный вариант:

чел. Принято 1 человека

чел. Принято 1 человека

чел. Принято

1 человека

чел. Принято

1 человека

Принимаем 16 рабочих в базовом варианте и 4 рабочих в проектном варианте, т.к. в базовом и проектном варианте работает в двухсменном режиме

Для анализа возможности организации многостаночного обслуживания станков с ЧПУ следует рассчитать количество станков, которое может обслужить один рабочий на каждой из анализируемых операций:

Таблица 4.2 – Исходные данные для анализа возможности организации многостаночного обслуживания

|

Номер и наименование операции |

Модель станка |

Профессия и разряд работ |

ТЦА, мин |

tус., мин |

tуп, мин |

tизм, мин |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

010 Токарная с ЧПУ |

ТС-400 |

Оператор, VI |

3,75 |

0,95 |

0,07 |

1,2 |

|

020 Токарная с ЧПУ |

ТС-400 |

Оператор, VI |

6,73 |

0,95 |

0,07 |

0,9 |

|

010 Токарная с ЧПУ |

Integrex 300 |

Оператор, VI |

10,39 |

0,95 |

0,07 |

2,48 |

Операция 010, станок ТС-400 –токарная с ЧПУ

1 расчет времени активного наблюдения:

tа.н.= 0,05×To, мин (4.4)

При To = 3,27 мин, - основное время

tа.н.= 0,05×3,27=0,163мин;

2 расчет времени переходов от станка к станку:

tпер. = 0,015×L, мин (4.5)

где L= Lст+Lпр, м

Lст- длина станка, м

Lпр- длина прохода

Lст=3,5 м , Lпр=1 м

L=3,5+1=4,5 м

tпер=0,015×4,5=0,067

3 расчет времени вспомогательного не перекрываемого:

tв.н.= tус+ tуп.,мин (4.6)

где: tус – время на установку и снятие детали (назначается по нормативам времени вспомогательного);

tуп – время на управление станком и устройством с ЧПУ (назначается по нормативам времени вспомогательного для станков с ЧПУ в зависимости от типа системы); мин,

tв.н., =0,95+0,07=1,02 мин,

4 расчет времени вспомогательного перекрываемого

tв.п, . = tизм.+ tа.н.+ tпер, мин (4.7)

где: tизм. – время на контрольные измерения (назначается по нормативам времени вспомогательного);

tа.н.. – время активного наблюдения за обработкой (назначается в процентах от времени основного для станков-полуавтоматов или от времени цикла автоматического для станков с ЧПУ);

tв.п,=1,2+0,163+0,067=1,43 мин

5 расчет времени машинного свободного:

TМ.С.= ТМ – tв.п, мин (4.8)

где: ТМ – время машинное; для станков с ЧПУ время машинное равно времени цикла автоматического (сумме времени машинного основного и машинного вспомогательного): ТМ=ТЦА

TМ.С.=3,75-1,43=5,18 мин

6 расчет времени занятости:

Тзан = tв.н.+ tв.п., мин (4.9)

Тзан=1,02 +1,43=2,45 мин

7 расчет числа станков, обслуживаемых одним рабочим по каждой операции:

m£

m=5,18/2,45+1=3,11 станка принимаем: m=3 станка

8 расчет продолжительности цикла многостаночного обслуживания:

TЦ = Тм.с. + Тзан = ТЦА+ tв.н. = ТОП (4.11)

Тц= 5,18 +2,45 =7,63 мин

Операция 020, станок ТС-400 –токарная с ЧПУ

1 tа.н.= 0,05×6,15= 0,307 мин;

2 tпер. = 0,015×4,5= 0,067 мин;

3 tв.н., =0,95+0,07=1,02 мин

4 tв.п, =0,9+0,307+0,067=1,274 мин

5 Tм.с.=6,73-1,274=5,456 мин

6 Тзан=1,02+1,274=2,294 мин

7 m=5,456/2,294+1=3,37станка принимаем: m=3 станка

8 Тц=5,456+2,294=7,75мин

Операция 030, станок Integrex 300 –токарный с ЧПУ

1 tа.н.= 0,05×7,16= 0,358мин;

2 tпер. = 0,015×6,2= 0,093 мин;

3 tв.н. =0,95+0,07=0,067мин

4 tв.п, =2,48+0,358+0,093=2,93 мин

5 Tм.с.=10,39-2,93=7,46 мин

6 Тзан=0,067+2,93=2,997 мин

7 m=7,46/2,997+1=3,48 станка принимаем: m=3 станка

8 Тц=7,46+2,997=10,457 мин

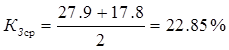

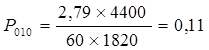

Расчет коэффициента занятости рабочего

Кз = S Тзан / TЦ (4.12)

где: S Тзан – сумма времени занятости рабочего по всем операциям, предполагаемым к многостаночному обслуживанию;

TЦ – время полного цикла многостаночного обслуживания, которое определяется по наибольшему значению из анализируемых операций.

Расчет времени занятости суммарный:

2,45+2,057+2,997=7,504 мин

Расчет коэффициента занятости рабочего

Кз =7,504/10,457=0,71

Таблица 4.3 – Результаты расчетов

|

Модель станка |

tа.н., мин |

tпер., мин |

tв.н., мин |

tв.п, мин |

Тм.с. мин |

Тзан, мин |

m, станков |

Тц, мин |

Кз |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

ТС-400 |

0,163 |

0,067 |

1,02 |

1,43 |

5,18 |

2,45 |

3 |

7,63 |

— |

|

ТС-400 |

0,307 |

0,067 |

1,02 |

1,037 |

5,693 |

2,057 |

3 |

7,75 |

— |

|

Integrex 300 |

0,358 |

0,093 |

1,02 |

2,93 |

7,46 |

2,997 |

3 |

10,457 |

0,71 |

|

7,504 |

— |

10,457 |

0,71 |

||||||

График возможности многостаночного обслуживания представлен на рисунке 4.3

Таблица 4.4 - Расчет количества оборудования и численности производственных рабочих.

|

Номер операции |

Модель станка |

Стоимость станка, млн.руб. |

Тшт-к, мин. |

Ср. |

С |

Кз,% |

Профессия рабочего и разряд работ |

разряд работ |

Рст |

Рп |

||

|

Базовый вариант механообработки |

||||||||||||

|

010 |

МР 73 |

30 |

2,79 |

0,05 |

1 |

5 |

Фрезеровщик |

4 |

0,11 |

2 |

||

|

030 |

ЕМ 473 |

45 |

5,91 |

0,107 |

1 |

10,7 |

Токарь |

4 |

0,238 |

2 |

||

|

040 050 |

16К20 |

90 |

4,86 |

0,167 |

1 |

16,7 |

Токарь |

4 |

0,37 |

2 |

||

|

4,86 |

||||||||||||

|

060 070 130 140 |

3М162 |

29 |

3,22 3,22 3,23 3,23 |

0,234 |

1 |

23,4 |

Шлифовщик |

5 |

0,619 |

2 |

||

|

080 |

5350 |

30 |

9,81 |

0,178 |

1 |

17,8 |

Фрезеровщик |

4 |

0,395 |

2 |

||

|

090 |

692Р |

25 |

10,24 |

0,186 |

1 |

18,6 |

Фрезеровщик |

4 |

0,41 |

2 |

||

|

100 160 |

2Н135 |

12 |

2,16 |

0,096 |

1 |

9,6 |

Сверловщик |

4 |

0,21 |

2 |

||

|

3,15 |

||||||||||||

|

150 |

3М151 |

28 |

1,56 |

0,028 |

1 |

2,8 |

Шлифовщик |

5 |

0,6 |

2 |

||

|

Итого: |

289 |

58,24 |

1,046 |

8 |

104,6 |

— |

4,25 |

0,36 |

16 |

|||

|

Проектный вариант механообработки |

||||||||||||

|

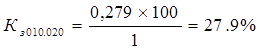

010 020 |

ТС-400 |

650 |

5,6 |

0,279 |

1 |

27,9 |

Оператор ЧПУ |

4 |

0,60 |

2 |

||

|

9,3 |

||||||||||||

|

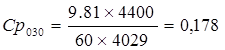

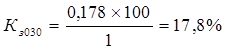

020 |

5350 |

30 |

9,81 |

0,178 |

1 |

17,8 |

Фрезеровщик |

4 |

0,395 |

2 |

||

|

Итого: |

680 |

24,71 |

0,457 |

2 |

45,7 |

— |

4 |

0,49 |

4 |

|||

4.3 Организация труда на участке

По расчетам, произведенным в п.4.1 для обработки детали используются два станка, которые обслуживают двое рабочих в каждую смену.

Обработанные детали и заготовки к ним хранятся в таре, расположенной около станков в удобном для рабочего месте. Тара перемещается от станка к станку с помощью кран-балки.

Подвоз заготовок на участок и вывоз готовых деталей на сборку

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.