МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

«ГОМЕЛЬСКИЙ ГОСУДАРСТВЕННЫЙ МАШИНОСТРОИТЕЛЬНЫЙ КОЛЛЕДЖ»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту

ДП 10966.00.00.000 ПЗ

Консультанты по технической части Е.И. по программированию Т.В. по организационной части Е.И. по охране труда В.С. по экономической части Л.И.

Гомель 2011

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 АНАЛИЗ ИСХОДНЫХ ДАННЫХ

1.1 Описание конструкции и служебного назначения детали

1.2 Определение типа производства и его характеристика

1.3 Анализ детали на технологичность

Технический эскиз

2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований на изготовление детали.

Рекомендации по их обеспечению и контролю

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

2.2.2 Определение допусков на заготовки, припусков

на механическую обработку поверхностей по переходам, расчет

размеров и массы заготовки.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление

последовательности обработки для проектируемого техпроцесса

2.3.2 Выбор и обоснование технологических баз

2.3.3 Выбор оборудования и технологической оснастки

2.4 Разработка операционного технологического процесса

2.4.1 Определение режимов резания на проектируемые операции.

Сводная таблица режимов резания

2.4.2 Разработка управляющей программы обработки детали

2.4.3 Нормирование проектируемой операции.

Сводная таблица норм времени

3 ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЯ ДЛЯ СТАНКА С ЧПУ

3.1.Описание конструкции и принцип работы приспособления

3.2. Расчет погрешности установки детали в приспособлении

3.3 Расчет параметров силового органа приспособления

4 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

4.1 Определение количества оборудования на участке

4.2 Определение количества производственных рабочих

4.3 Организации труда на участке

4.4 Разработка организации рабочих мест

4.5 Средства механизации и автоматизации элементов

технологического процесса

5 МЕРОПРИЯТИЯ ПО ЭНЕРГО- И РЕСУРСОСБЕРЕЖЕНИЮ

6 СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА БАЗОВОГО И

ПРОЕКТНОГО ВАРИАНТОВ ТЕХПРОЦЕССА

7 ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

7.1 Производственная санитария

7.2 Безопасность труда

7.3 Пожарная безопасность

7.4 Охрана окружающей среды

8 ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЕКТА

8.1 Определение средств на оплату труда рабочих

8.2 Определение капитальных затрат

8.3 Определение себестоимости детали

8.4 Технико-экономические показатели

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

Ведущее место в росте экономики Республики Беларусь принадлежит машиностроению, которое обеспечивает материальную основу технического прогресса всех отраслей народного хозяйства.

В настоящее время машиностроение располагает мощной производственной базой , выпускающей свыше четверти всей промышленной продукции республики.

В развитии машиностроения первостепенной задачей является автоматизация на базе гибких производственных систем, в том числе применение станков с ЧПУ, роботов, программируемых манипуляторов, роботизированных технических комплексов; увеличение применения прогрессивных конструкционных материалов; снижение металлоемкости машин и оборудования их его удельной энергоемкости, снижение себестоимости продукции.

ГЗСК филиал РУП ”Гомсельмаш” занимается выпуском сельскохозяйственной продукции ,а также производит запасные части ко всем выпускаемым изделием, широкий ассортимент товаров народного потребления.

ГЗСК филиал РУП ”Гомсельмаш” имеет возможность производить отливки из серого чугуна, цветное литье, штамповки, поковки, сварные конструкции.

Деталь, заданная для дипломного проекта, входит в жатку, изготавливаемую на заводе. В дипломном проекте предлагается заменить операции, выполняемые на универсальном оборудовании, на комплексные, выполняемые на станке с ЧПУ, что возможно приведет к повышению степени механизации и производительности обработки.

Втулка КИС 0114681Б входит в узел муфта КИС 0114200, являющийся частью коробки передач КИС 0114000В комбайна КСК-100. Муфта предназначена для передачи вращающего момента за счет сил трения.

Основными поверхностями втулки являются:

отверстие 9/11 (Æ70Н9), которым втулка устанавливается на вал КИС 114Б12;

пазы 16 (20Н14), в которые устанавливаются рычаг КИС 0114685А и отверстия 10 (Æ8Н7), для установки штифтов 8×40;

наружная поверхность 3 (Æ120f9), на которую устанавливается диск КИС 0114490, диски КИС 0114683, диски узкие, наружные КИС 0114426Б;

резьбовая поверхность 21 (М120´1,5), на которую поворачивается гайка КИС 0114682, которая предназначена для регулировки момента проворачивания;

паз 17 (21,8Н11), в котором размещается сухарь КИС 0114686, закрепленный винтом М8´12;

наружная поверхность 6 (Æ114 d9) служащая для установки кольца КИС 114612Б.

Деталь изготовлена из стали 45 ГОСТ 1050-88.

Таблица 1.1- Физико-механические свойства материала

|

Механические свойства , не менее |

|||||

|

Предел текучести Н/ мм2 σ кгс/мм2 |

Временное сопротивление разрыву Н/ мм2 δВ, кгс/мм2 |

Относительное сужение φ |

Относительная удлинения σ |

||

|

% |

|||||

|

|

|

\ |

|

|

|

Таблица 1.2- Химический состав материала

|

Массовая доля элементов % |

||||

|

Углерод |

Кремния |

Марганца |

Хрома не более |

|

|

0,45 |

0,27 |

0,6 |

0,25 |

|

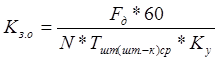

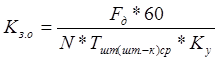

Тип производства определяется по коэффициенту закрепления операций (К з.о):

(1.1)

(1.1)

где Fд – действительный годовой фонд двухсменной работы оборудования; Fд=4029час.

N – годовой объём выпуска детали, шт.; N = 2400 шт;

Тшт(шт.-к)ср – среднее штучное (для массового производства) или штучно-калькуляционное (для серийного производства) время, мин.

Таблица 1.3 – Анализ операций механической обработки детали

|

Номер операции |

Код и наименование операции |

Модель станка |

Тшт(шт.-к)ср |

|

1 |

2 |

3 |

4 |

![]()

![]()

![]()

![]()

![]() 010

Вертикально-сверлильная 2Н150

7,484

010

Вертикально-сверлильная 2Н150

7,484

020 Автоматно-токарная 1К282 5,706

030 Вертикально-протяжная 7Б66 1,247

050 Токарно-винторезная 16К20 4,266

060 Автоматно-токарная 1713 3,868

070 Круглошлифовальная 3М151В 2,17

080 Токарно-винторезная 16К20 1,933

100 Зубофрезерная 5В312 23,058

120 Резьбонарезная 1Б922Г 3,024

130 Токарно-винторезная 16К20 2,56

150 Горизонтально-фрезерная 6Н83 14,63

170 Горизонтально-фрезерная 6Н83 9,742

172 Горизонтально-фрезерная 6Н83 7,852

187 Горизонтально-фрезерная 6Р83 1,52

190 Шпоночно-фрезерная 692Р 2,488

200 Вертикально-сверлильная 2Н135 1,24

205 Резьбонарезная 2Н135 0,59

210 Вертикально-сверлильная 2Н135 7,182

220 Вертикально-сверлильная 2Н135 3,1

260 Вертикально-протяжная 7Б66 0,693

270 Круглошлифовальная 3М151В 1,605

![]()

![]()

![]() 280

Круглошлифовальная 3М151В

1,842

280

Круглошлифовальная 3М151В

1,842

ИТОГО : 107,8

Тшт ср. баз. = ![]() =

=![]() = 8,98

= 8,98

Ку - коэффициент ужесточения заводских норм, Ку= 0,7…1,0;

Коэффициент закрепления операций для определения типа производства:

По полученной величине Кз.о. тип производства – среднесерийный.

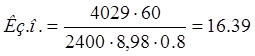

Величина производственной партии:

, шт где a – число дней, на которые необходимо иметь запас деталей.

, шт где a – число дней, на которые необходимо иметь запас деталей.

Для данной детали, а =5 дней.

Фр.д. – число рабочих дней в году;

Фр.д.=365-(104+8) =253 дня.

шт.

шт.

Базовый технологический процесс не соответствует среднесерийному производству, так как используются станки низкой степени механизации и большим объемом ручного труда: горизонтально-фрезерные, вертикально-сверлильные, токарно-винторезные. Кроме того в техпроцессе используются станки шлифовальные, при работе которых выделяется много вредных веществ, засоряющих окружающую среду.

1.3 Анализ детали на технологичность

Качественный анализ на технологичность

Деталь имеет конфигурацию гладкой втулки, поэтому в качестве заготовки технологичнее всего использовать трубу толстостенную или поковку с глубокими наметками на отверстие. При единичном или мелкосерийном производстве может быть использован прокат круглого сечения, что совсем не технологично, так как много металла уйдет в стружку при обработке отверстия. С точки зрения механической обработки и базирования деталь технологична, так как может быть обработана с применением стандартного инструмента, приспособлений и оборудования, в том числе станков с ЧПУ.

Количественный анализ на технологичность

Количественный анализ на технологичность заключается в расчете коэффициентов унификации (КУ) и использования материала (КИМ).

Для расчета КУ необходимо выполнить отработку элементов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.