2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований на изготовление детали.

Рекомендации по их обеспечению и контролю

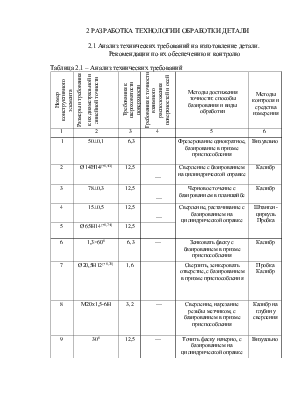

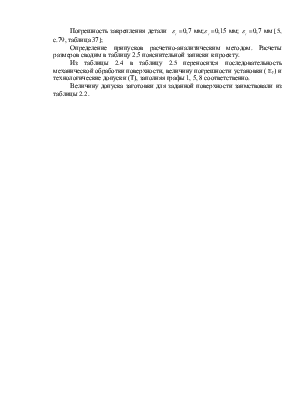

Таблица 2.1 – Анализ технических требований

|

Номер конструктивного элемента |

Размеры и требования к их диаметральной и линейной точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

50±0,1 |

6,3 |

Фрезерование однократное, базирование в призме приспособления |

Визуально |

|

|

2 |

Ø 14Н14(+0,43) |

12,5 |

— |

Сверление с базированием на цилиндрической оправке |

Калибр |

|

3 |

78±0,3 |

12,5 |

— |

Черновое точение с базированием в планшайбе |

Калибр |

|

4 |

15±0,5 |

12,5 |

— |

Сверление, растачивание с базированием на цилиндрической оправке |

Штанген-циркуль Пробка |

|

5 |

Ø 65H14(+0,74) |

12,5 |

|||

|

6 |

1,3×600 |

6,3 |

— |

Зенковать фаску с базированием в призме приспособления |

Калибр |

|

7 |

Ø20,5H12(+0,21) |

1,6 |

Сверлить, зенкеровать отверстие, с базированием в призме приспособления |

Пробка Калибр |

|

|

8 |

М20х1,5-6H |

3,2 |

— |

Сверление, нарезание резьбы метчиком, с базированием в призме приспособления |

Калибр на глубину сверления |

|

9 |

300 |

12,5 |

— |

Точить фаску начерно, с базированием на цилиндрической оправке |

Визуально |

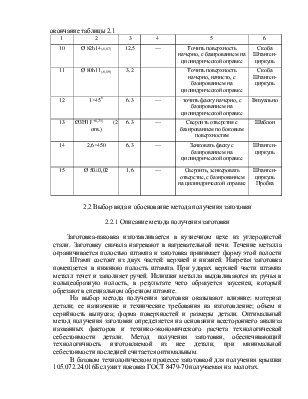

окончание таблицы 2.1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

10 |

Ø 82h14(-0,87) |

12,5 |

— |

Точить поверхность начерно, с базированием на цилиндрической оправке |

Скоба Штанген-циркуль |

|

11 |

Ø 80h11(-0,19) |

3,2 |

Точить поверхность начерно, начисто, с базированием на цилиндрической оправке |

Скоба Штанген-циркуль |

|

|

12 |

1×450 |

6.3 |

— |

точить фаску начерно, с базированием на цилиндрической оправке |

Визуально |

|

13 |

Ø3Н11(+0,25) (2 отв.) |

6.3 |

— |

Сверлить отверстия с базированием по боковым поверхностям |

Шаблон |

|

14 |

2,6×450 |

6,3 |

— |

Зенковать фаску с базированием на цилиндрической оправке |

Штанген-циркуль |

|

15 |

Ø 50±0,02 |

1,6 |

— |

Сверлить, зенкеровать отверстие, с базированием на цилиндрической оправке |

Штанген-циркуль Пробка |

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Заготовка-паковка изготавливается в кузнечном цехе из углеродистой стали. Заготовку сначала нагревают в нагревательной печи. Течение металла ограничивается полостью штампа и заготовка принимает форму этой полости Штамп состоит из двух частей: верхней и нижней. Нагретая заготовка помещается в нижнюю полость штампа. При ударах верхней части штампа металл течет и заполняет ручей. Излишки металла выдавливаются из ручья в кольцеобразную полость, в результате чего образуется заусенец, который обрезают в специальном обрезном штампе.

На выбор метода получения заготовки оказывают влияние: материал детали; ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали. Оптимальный метод получения заготовки определяется на основании всестороннего анализа названных факторов и технико-экономического расчета технологической себестоимости детали. Метод получения заготовки, обеспечивающий технологичность изготовляемой из нее детали, при минимальной себестоимости последней считается оптимальным.

В базовом технологическом процессе заготовкой для получения крышки 105.072.24.016Б служит поковка ГОСТ 8479-70 получаемая на молотах.

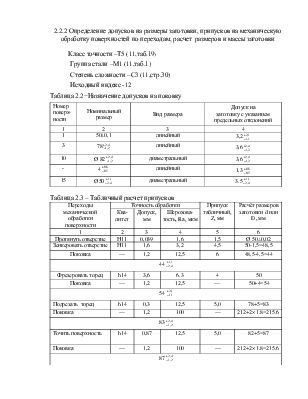

2.2.2 Определение допусков на размеры заготовки, припусков на механическую обработку поверхностей по переходам, расчет размеров и массы заготовки

Класс точности –Т5 (11,таб.19)

Группа стали –М1 (11,таб.1)

Степень сложности –С3 (11,стр.30)

Исходный индекс -12

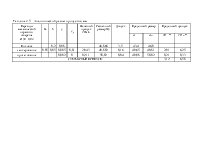

Таблица 2.2−Назначение допусков на поковку

|

Номер поверх-ности |

Номинальный размер |

Вид размера |

Допуск на заготовку с указанием предельных отклонений |

|

|

1 |

2 |

3 |

4 |

|

|

1 |

50±0,1 |

линейный |

3,2 |

|

|

3 |

78 |

линейный |

3,6 |

|

|

10 |

Ø

82 |

диаметральный |

3,6 |

|

|

- |

4 |

линейный |

1,3 |

|

|

15 |

Ø50 |

диаметральный |

3.5 |

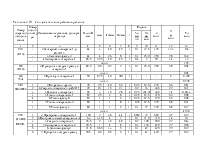

Таблица 2.3 – Табличный расчет припусков

|

Переходы механической обработки поверхности |

Точность обработки |

Припуск табличный, Z, мм |

Расчёт размеров заготовки d или D, мм |

||

|

Ква-литет |

Допуск, мм |

Шерохова-тость, Rа, мкм |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Протянуть отверстие |

Н11 |

0,039 |

1,6 |

1,5 |

Ø 50±0,02 |

|

Зенкеровать отверстие |

Н11 |

1,6 |

3,2 |

4,5 |

50-1,5=48,5 |

|

Поковка |

— |

1,2 |

12,5 |

6 |

48,5-4,5=44 |

|

44 |

|||||

|

Фрезеровать торец |

h14 |

3,6 |

6.3 |

4 |

50 |

|

Поковка |

— |

1,2 |

12,5 |

— |

50+4=54 |

|

54 |

|||||

|

Подрезать торец |

h14 |

0,3 |

12,5 |

5,0 |

78+5=83 |

|

Поковка |

— |

1,2 |

100 |

— |

212+2 |

|

83 |

|||||

|

Точить поверхность |

h14 |

0,87 |

12,5 |

5,0 |

82+5=87 |

|

Поковка |

— |

1,2 |

100 |

— |

212+2 |

|

87 |

|||||

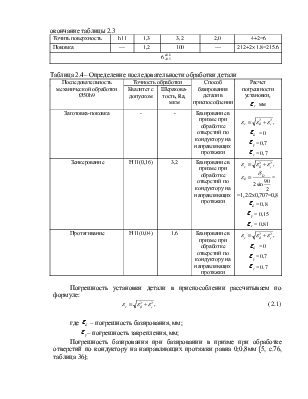

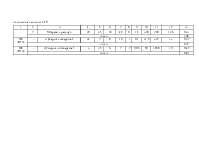

окончание таблицы 2.3

|

Точить поверхность |

h11 |

1,3 |

3,2 |

2,0 |

4+2=6 |

|

Поковка |

— |

1,2 |

100 |

— |

212+2 |

|

6 |

|||||

Таблица 2.4– Определение последовательности обработки детали

|

Последовательность механической обработки Ø50h9 |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности установки,

|

||

|

Квалитет с допуском |

Шерахова-тость, Rа, мкм |

||||

|

Заготовка-поковка |

- |

- |

Базирование в призме при обработке отверстий по кондуктору на направляющих протяжки |

|

|

|

Зенкерование |

Н11(0,16) |

3,2 |

Базирование в призме при обработке отверстий по кондуктору на направляющих протяжки |

=1,2/2х0,707=0,8

|

|

|

Протягивание |

Н11(0,04) |

1,6 |

Базирование в призме при обработке отверстий по кондуктору на направляющих протяжки |

|

|

Погрешность установки детали в приспособлении рассчитываем по формуле:

![]() (2.1) где

(2.1) где ![]() – погрешность базирования, мм;

– погрешность базирования, мм;

![]() – погрешность закрепления, мм;

– погрешность закрепления, мм;

Погрешность базирования при базировании в призме при обработке отверстий по кондуктору на направляющих протяжки равна 0;0,8мм [5, с.76, таблица 36];

Погрешность закрепления детали ![]() 0,7

мм;

0,7

мм;![]() 0,15

мм;

0,15

мм; ![]() 0,7

мм [5, с.79, таблица 37];

0,7

мм [5, с.79, таблица 37];

Определение припусков расчетно-аналитическим методом. Расчеты размеров сводим в таблицу 2.5 пояснительной записки к проекту.

Из

таблицы 2.4 в таблицу 2.5 переносится последовательность механической обработки

поверхности, величину погрешности установки (![]() y) и технологические допуски (Т), заполняя графы 1, 5, 8 соответственно.

y) и технологические допуски (Т), заполняя графы 1, 5, 8 соответственно.

Величину допуска заготовки для заданной поверхности заимствовали

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.