Данная сталь обладает хорошей пластической деформацией в горячем состоянии.

Исходными заготовками для проката являются стальные цилиндрические слитки, масса которых достигает 35 кг. Слитки поступают в прокатный цех из сталеплавильного цеха. В прокатном цехе слитки нагревают в нагревательных колодцах до t = 1000 – 1200 0С и затем краном подают на рольганг, который подает горячие слитки к прокатному стану. На прокатном стане – блюминге – из слитков получают заготовки (блюмы). Эти заготовки затем поступают на круглосортовой стан, где их прокатывают в заготовки заданного профиля и размера.

Прокатка круглого профиля осуществляется на многоклетевых

станах, обычно с линейным расположением рабочих клетей. Исходные заготовки

(блюмы) нагревают до t = 1200 – 1250 0С. Полученный

сортовой прокат подвергают обработке и отделке, разрезанию на мерные заготовки ![]() мм

на дисковых плитах, правка на правильных машинах, подвергание нормализационному

отжигу для снятия внутренних напряжений. Далее заготовки транспортируют на

контроль, укладывая в тару не более 50 деталей.

мм

на дисковых плитах, правка на правильных машинах, подвергание нормализационному

отжигу для снятия внутренних напряжений. Далее заготовки транспортируют на

контроль, укладывая в тару не более 50 деталей.

Для проектного варианта техпроцесса принята заготовка из проката, который разрезается на ленточно-пильном станке в размер готовой детали, для которой произведен расчет исходных размеров и массы заготовки.

2.2.2 Определение допусков на размеры заготовки, назначение припусков,

расчет размеров и массы заготовки

Таблица 2.2 – Назначение допусков на прокат

|

Номер поверхности |

Номинальный размер детали |

Вид размера |

Допуск на заготовку с указанием предельных отклонений, мм |

|

1 |

2 |

3 |

4 |

|

1;6 |

688±1,5 |

длина |

3,0 |

|

50(-2) |

диаметр |

1,4( |

Таблица 2.3 – Табличный расчёт припусков

|

Номер поверхности |

Переходы механической обработки поверхности |

Точность обработки |

Припуск табличный, Z, мм |

Расчет размеров заготовки (d или D), мм |

|||

|

Квалитет |

Допуск, мм |

Шероховатость, Ra, мкм |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

8 |

Шлифование |

h9 |

0,062 |

1,6 |

0,2 |

Ø 45 |

|

|

Точение чистовое |

h11 |

0,16 |

3,2 |

0,6 |

Ø 45+0,2=45,2 |

||

|

Точение черновое |

h14 |

0,62 |

12,5 |

3,2 |

Ø 45,2+0,6=45,8 |

||

|

Заготовка |

Ø 45,8+3,2=49мм |

||||||

|

Размер заготовки с указанием отклонений: Ø49( |

|||||||

|

Так как целесообразно принять диаметр проката: 50мм, то на черновую обработку припуск увеличится до 4,2мм, при глубине резания 2,1мм. |

|||||||

Аналитический расчет припусков

Таблица 2.4 – Определение последовательности обработки детали и погрешности установки

|

Последовательность механической обработки поверхности Ø38h6 |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности

установки, мм |

|

|

Квалитет с допуском технологическим, мм |

Шероховатость, Ra, мкм |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Точение черновое |

13(0.39) |

6,3 |

Базирование в центрах по центровым гнездам. |

EУ=0 |

окончание таблицы 2.4

|

1 |

2 |

3 |

4 |

5 |

|

Точение чистовое |

10(0.1) |

1.6 |

Без переустановки,путем замены инструмента поворотом револьверной головки. |

Eинд=0,05 |

|

Шлифование |

8(0.016) |

1,25 |

Базирование в центрах по центровым гнездам. |

EУ=0 |

Расчет пространственных погрешностей:

![]()

ρц =0,25 мм (2.1)

ρк=Δк×l; ρк=688×0,6×10-3=0,478 мм при l≤l/2

![]() =0,478мм

=0,478мм

ρчерн=0,06×0,478=0,029 мм

ρчист =0,04×0,478=0,019мм

ρшлиф=0,005×0,478=0,002мм

Расчет минимальных припусков по переходам:

(2.2)

(2.2)

![]() мм

мм

![]() мм

мм![]() мм

мм

Дальнейшие расчеты представлены в таблице 2.5

Проверка правильности произведенных расчетов:

2Zomax-2Zomin=TДз-ТДд (2.3)

3,700-2,316=1,4-0,016

1,384=1,384

Номинальный припуск общий:

2Zoном=2Zomin-Нд+Нз (2.4)

2Zoном=2,316-0,16+0,5=2,8мм

Диаметр заготовки номинальный:

dзном=dзном+2Zоном=38+2,8=40,8мм

Размер заготовки: Ø40,8![]() мм

мм

Схема расположения припусков представлена на рисунке 2.1.

Таблица 2.5 - Аналитический расчёт припусков, мм

|

Переходы механической обработки поверхности Ø38h6( |

Элементы припусков |

Расчётный припуск, 2Zmin |

Расчётный размер, dp |

Допуск, Т |

Предельный размер |

Предельный припуск |

|||||

|

RZ |

h |

|

Eу |

dmin |

dmax |

2Zminпр |

2Zmaxпр |

||||

|

Заготовка |

0,2 |

0.2 |

0,478 |

- |

- |

40,214 |

1,4( |

40.3 |

41.7 |

- |

- |

|

Точение черновое |

0,05 |

0,05 |

0,029 |

- |

0,756 |

38,458 |

0,39 |

38,46 |

38,85 |

1,84 |

2,85 |

|

Точение чистовое |

0,03 |

0,03 |

0,019 |

0,05 |

0,316 |

38,142 |

0,1 |

38,2 |

38,3 |

0,26 |

0,55 |

|

Шлифование |

0,005 |

0,005 |

0,002 |

- |

0,158 |

37,984 |

0,016 |

37,984 |

38,000 |

0,216 |

0,300 |

|

СУММАРНЫЙ ПРИПУСК: |

2,316 |

3,700 |

|||||||||

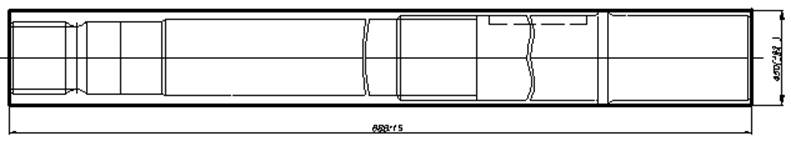

Рисунок 2.2 – Эскиз заготовки

Расчет массы спроектированной заготовки:

При получении заготовки путем резки на ленточно-пильном станке норма расхода материала рассчитывается по формуле:

кг (2.6)

кг (2.6)

при этом длина должна превышать длину детали на толщину пилы. В данном случае – на один миллиметр.

кг

кг

Пересчитанный коэффициент использования материала:

, (2.4)

, (2.4)

где Нрасх – пересчитанная норма расхода материала, кг

КИМ в проектном варианте получился больше, чем в базовом, следовательно, данная заготовка может быть принята в проекте.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление последовательности обработки для проектируемого техпроцесса

010 Фрезерно-центровальная (станок модели МР-76АМ)

1 Фрезеровать торцы 1, 6

2 Сверлить центровочный отверстия

020 Токарно-копировальная (станок модели 1713)

1 Точить поверхность 8 и фаску 7

030 Токарно-копировальная (станок модели 1713)

1 Точить поверхности 9,10,11,13,14 и фаску 16

2 Точить канавку 2

040 Кругло-шлифовальная ( станок модели 3А161)

1 Шлифовать поверхность 14

050 Шлице-фрезерная ( станок модели 5350)

1 Фрезеровать шлицы 3

100 Кругло-шлифовальная ( станок модели 3А161)

1 Шлифовать поверхность 9

110 Кругло-шлифовальная ( станок модели 3А161)

1 Шлифовать поверхность 4

120 Кругло-шлифовальная ( станок модели 3А161)

1 Шлифовать поверхность 14

130 Кругло-шлифовальная ( станок модели 3А161)

1 Шлифовать поверхность 8

140 Шпоночно-фрезерная ( станок модели ДФ 692РС-1)

1 Фрезеровать шпоночный паз 5

160 Токарно-винторезная ( станок модели 16К20)

1 Точить поверхность 4

170 Токарно-винторезная ( станок модели 16К20)

1 Нарезать резьбу 4

Недостатком базового технологического процесса является использование станков полуавтоматов, которые сложно переналаживать с обработки одной детали на обработку другой, и универсальных, имеющих низкую степень механизации. Кроме того, вал проходит пять шлифовальных операций, вредных с точки зрения экологии и охраны труда. Поэтому в проектном варианте технологического процесса предлагается операции 010, 020, 030, 040,140, 160,170 и выполнять их на станке многофункциональном с ЧПУ: Spinner, TС 800-77. Шлифовальные операции, которые служат для отделки поверхностей после термообработки, объединить в две операции и выполнять их на станке 3М152Ф2.

Исходя из этого проектируемый технологический процесс будет выглядеть следующим образом:

010 Многофункциональная с ЧПУ (станок модели Spinner TС 800-77)

020 Многофункциональная с ЧПУ (станок модели Spinner TС 800-77)

030 Шлице-фрезерная (станок модели 5350)

060 Кругло-шлифовальная с ЧПУ (станок модели 3М152Ф2.)

070 Кругло-шлифовальная с ЧПУ (станок модели 3М152Ф2.)

Проектируемый технологический процесс представлен в комплекте документов и сводной таблице режимов резания.

2.3.2 Выбор и обоснование технологических баз

В качестве черновой базы для первой операции выбрана наружная поверхность, которая лишает деталь четырех степеней свободы, образуя двойную направляющую базу. Подводимый упор в крайний торец образует опорную базу и лишает деталь одной степени свободы.

На второй токарной и шлифовальных операциях в качестве баз применяют

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.