Глубина на черновую

обработку:![]() – выполнить за два рабочих хода.

– выполнить за два рабочих хода.

Под резьбу М42×1,5-6g точится поверхность до ø41,95±2,1:

t=![]() =16; за 16 рабочих ходов по 1 мм.

=16; за 16 рабочих ходов по 1 мм.

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр., (2.2)

где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя металла, кг.

mотх.мех.обр =V![]() , кг

(2.3)

, кг

(2.3)

где Vотх. – суммарный объём удаляемых в процессе механической обработки фигур, мм3;

ρ - плотность материала заготовки, кг/мм3; ρСЧ=7,8∙10-6 кг/мм2.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

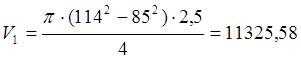

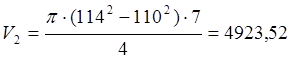

Определение объема удаленных фигур:

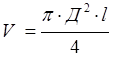

, (2.4)

, (2.4)

где Д – диаметр заготовки, мм;

l – длина заготовки, мм.

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

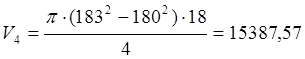

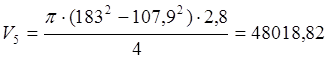

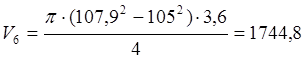

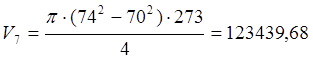

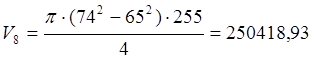

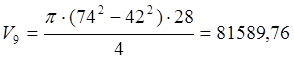

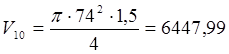

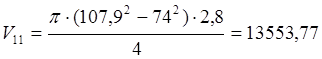

![]() 11325,58+4923,52+45043,61

+15387,57 +48018,8 +1744,8 +123439,68+ +250418,93+

81589,76+6447,99+13553,77=601894,01мм

11325,58+4923,52+45043,61

+15387,57 +48018,8 +1744,8 +123439,68+ +250418,93+

81589,76+6447,99+13553,77=601894,01мм![]()

mотх.мех.обр =601894,01 ∙ 7,8∙10-6=4,695 кг

mз=18,960+4,695=23,655 кг

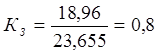

Коэффициент использования заготовки:

(2.5)

(2.5)

где mЗ – масса рассчитанной заготовки, кг;

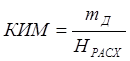

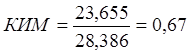

Пересчитанный коэффициент использования материала:

,

(2.6)

,

(2.6)

где Нрасх – пересчитанная норма расхода материала, кг(см. п.1.3,):

Нрасх=23,655×1,2=28,386 кг

Коэффициент использования материала в базовом ТП меньше чем в проектном варианте.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового техпроцесса и составление последовательности обработки для проектируемого техпроцесса

Перечень операций базового ТП:

010Фрезернр-центровальная

020Токарная с ЧПУ

030Токарная с ЧПУ

040Шпорочно-фрезерная

050 Шпорочно-фрезерная

060 Радиально-сверлильная

Существующий технологический процесс обеспечивает точность детали (по геометрическим) по размерам, форме, взаимному расположению поверхностей, а также по шероховатости. С целью упрощения технологического процесса предлагается вместо фрезерной, сверлильной и операции с ЧПУ применить токарную операцию с ЧПУ, выполняемую на станке модели NG250 фирмы Берингер и Радиально-сверлильном станке 2М55.

В связи с этим проектируемый технологический процесс будет выглядеть следующим образом:

010 Токарная с ЧПУ

020 Радиально -сверлильная

2.3.2 Выбор и обоснование технологических баз

В качестве чистовых технологических баз следует принимать те элементы детали, которые являются базами конструкторскими и измерительными, что уменьшает погрешность базирования, т.к. выполняется принцип совмещения баз.

В качестве черновых баз на первых операциях назначают те элементы, относительно которых обрабатываются будущие чистовые базы, и используют черновые базы только один раз.

К поверхностям, используемым в качестве черновых баз, предъявляют следующие требования:

- их припуски и уклоны должны быть минимальными;

- эти поверхности должны быть без следов прибылей и других дефектов заготовки;

На первом установе технологического процесса деталь базируется наружной цилиндрической поверхностью на сдвоенную призму (двойная направляющая база лишающая заготовка четырёх степеней свободы) с поддержкой по наружной цилиндрической поверхности люнетом (опорная база лишающая одной степени свободы).

На втором установе деталь закрепляется в центрах (двойная направляющая база лишающая заготовку четырёх степеней свободы) с поддержкой по наружной цилиндрической поверхности люнетом (опорная база лишающая одной степени свободы).

На третьем установе деталь закрепляется в трех-кулачковом патроне с поддержкой в заднем центре(двойная направляющая база лишающая заготовку четырёх степеней свободы) с упором в торец (опорная база лишающая одной степени свободы).

2.3.3 Выбор оборудования и технологической оснастки

Таблица 2.4 – Выбор оборудования

|

Номер опера-ции |

Код и модель станка |

Наименование станка |

Стои- мость станка, млн.руб. |

Паспортные данные |

||||

|

Габаритные размеры, мм |

Характе-ристика привода |

Мощ-ность, кВт |

Ряд частот. мин-1 |

Ряд подач, мм/об |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

010 |

4233 NG-250 |

Токарный с чпу |

690 |

3500×2000× ×2000 |

Электрический |

33 |

Мах 4000 |

продольн 3-1200 Поп. 1,5-600 |

|

020 |

4112 |

Радиально-сверлильная |

17 |

2665×1020× ×3430 |

Электрический |

5,5 |

20-2000 |

|

Таблица 2.5 – Выбор установочно-зажимных приспособлений

|

Номер операции и модель станка |

Приспособление |

||||

|

Код |

Наименование |

Тип привода |

Техническая храктеристика |

Обозначение по стандарту(по катапогу) |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 NG-250 |

396100 XXXX |

Приспособление станочное |

Ручной |

Ø106 |

_ |

|

396110 |

Патрон токарный |

Электрический |

Ø80 |

- |

|

|

Поводок торцовый |

Электрический |

- |

- |

||

Окончание таблицы 25.

|

1 |

2 |

3 |

4 |

5 |

6 |

|

020 2М55 |

7316-5444 |

Приспособление сверлильное |

ручной |

Ø80 |

Таблица 2.6-Выбор режущего инструмента

|

Номер операции и модель станка |

Режущий инструмент |

||||||

|

Код и наименование режущего инструмента |

Материал режущей части |

Техническая характеристика |

Обозначение по стандарту |

Применяемая технологическая смесь |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

010 NG-250 |

F 4033.15100 Z06 Фреза торцовая |

SNGX 120512 |

Ø160 |

_ |

Эмульсия |

||

|

30244439 Сверло |

М190502 |

Ø17 |

_ |

||||

|

TFL17 Сверло |

А3885 |

Ø13,9 |

_ |

||||

|

HSS-IIN Сверло центровочное |

NR614 |

Ø6.3 |

_ |

||||

|

PCBNR 2525M16 Резец |

CNMC 160616ENR |

25×25 |

_ |

||||

|

PCBNR 2525M16 Резец левый |

CNMC 160616ENR |

25×25 |

|||||

|

DIN 6535HB14 Фреза |

SNGX 120512 |

Ø6 |

|||||

|

MSSE20R Резец фасонный |

16ERA660 IC908 |

25×25 |

|||||

окончание таблицы 2.8

|

1 |

2 |

3 |

4 |

5 |

|

|

Р31212176 Фреза концевая |

SNGX 120512 |

Ø18 |

_ |

||

|

Р31212176 Фреза концевая |

SNGX 120512 |

Ø35 |

_ |

||

|

MVJNR 2525M16 Резец резьбовой |

16ERA660 IC908 |

25×25 |

_ |

||

|

020 2М55 |

2301-0416 Сверло спиральное |

Ø13,9 |

ГОСТ 2092-77 |

||

|

2620-1619,2 Метчик |

ГОСТ 3266-61 |

Таблица 2.9-Выбор вспомогательного инструмента

|

Номер операции и модель станка |

Код и наименование режущего инструмента |

Установка |

Обозначе- ние по стандарту (по каталогу) |

|||

|

Вспомогательного инструмента на станке |

Режущего инструмента на вспомогательном |

|||||

|

способ |

размеры посадоч- ного элемента |

способ |

размеры посадоч- ного элемента |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

010 NG-250 |

F 4033.15100 Z06 Фреза торцовая |

В револьверную головку |

По размеру конуса отверстия в РГ |

В отверстие оправки |

По размеру посадочного отверстия оправки |

_ |

|

30244439 Сверло |

В отверстие оправки |

По размеру посадочного паза отверстия оправки |

_ |

|||

окончание таблицы 2.9

|

1 |

2 |

3 |

5 |

6 |

7 |

|

|

TFL1 Сверло |

В отверстие оправки |

По размеру посадочного отверстия оправки |

_ |

|||

|

HSS-IIN Сверло центровочное |

В отверстие оправки |

По размеру посадочного отверстия оправки |

_ |

|||

|

PCBNR 2525M16 Резец |

В отверстие оправки |

По размеру посадочного отверстия оправки |

_ |

|||

|

PCBNR 2525M16 Резец левый |

В отверстие оправки |

По размеру посадочного отверстия оправки |

_ |

|||

|

DIN 6535HB14 Фреза |

В отверстие оправки |

По размеру посадочного отверстия оправки |

_ |

|||

|

MSSE20R Резец фасонный |

В отверстие оправки |

По размеру посадочного отверстия оправки |

||||

|

Р31212176 Фреза концевая |

В отверстие оправки |

По размеру посадочного отверстия оправки |

||||

|

Р31212176 Фреза концевая |

В отверстие оправки |

По размеру посадочного отверстия оправки |

||||

|

MVJNR 2525M16 Резец резьбовой |

В отверстие оправки |

По размеру посадочного отверстия оправки |

||||

|

020 2M55 |

2301-0416 Сверло спиральное |

В шпиндель станка |

По размеру конуса |

В отверстие оправки |

По размеру конуса в шпинделе |

|

|

2620-1619,2 Метчик |

В отверстие оправки |

По размеру конуса в шпинделе |

Таблица 2.10 - Выбор измерительного инструмента

|

Номер и наименование операции |

Наименование инструмента и его код |

Диапазон измерения инструмента |

Точность измерения инструмента |

Допуск измеряе-мого размера |

Обозначение по стандарту |

|

010 (установ А) |

Штангенцир-куль 393311 |

0.1-125 |

0.1 |

1 |

ШЦI-125-0,1 ШЦII-250-0,1 ГОСТ 166-89 |

|

010 (установ Б) |

Штангенцир-куль 393311 |

0.1-125 |

0.1 |

0,74 |

ШЦI-125-0,1 ГОСТ 166-89 |

|

Нутромер 394250 |

20-100 |

0.01 |

0,035 |

ГОСТ 9244-75 |

|

|

Калибр-пробка 393141 |

Ø17 |

Н10 |

0,87 |

8136-0017 ГОСТ18360-93 8136-0117 ГОСТ18360-93 |

|

|

Калибр-пробка 393141 |

Ø13,9 |

Н10 |

0,87 |

8136-0017 ГОСТ18360-93 8136-0117 ГОСТ18360-93 |

|

|

010 (установ В) |

Штангенцир-куль 393311 |

0.1-125 |

0.1 |

0,2 |

ШЦI-125-0,1 ГОСТ 166-89 |

|

Калибр-пробка 393141 |

Ø17 |

Н7 |

0,87 |

8136-0017 ГОСТ18360-93 8136-0117 ГОСТ18360-93 |

|

|

Калибр-скоба 393122 |

Ø65 |

h9 |

0,35 |

8113-0161 ГОСТ18360-93 |

|

|

Калибр-скоба 393122 |

Ø70 |

h9 |

0,35 |

8113-0161 ГОСТ18360-93 |

|

|

Калибр-скоба 393122 |

Ø110 |

h9 |

0,35 |

8113-0161 ГОСТ18360-93 |

|

|

Шаблон 393610 |

R3 |

h7 |

0,25 |

||

|

020 |

Калибр-скоба 393122 |

Ø110 |

H7 |

0,35 |

8113-0161 ГОСТ18360-93 |

|

Нутромер 394250 |

20-180 |

0.01 |

0,035 |

ГОСТ 9244-75 |

2.4 Разработка операционного технологического процесса

2.4.1 Определение режимов резания на проектируемые операции

(переходы).

Расчет режимов резания на фрезерование.

Переход: фрезеровать поверхность 16

I Выбор режущего инструмента:

Для обработки принята торцовая фреза ø160 ГОСТ 24359-80

Геометрические пораметры : D=160 мм; L=60мм; Z=10

II Расчет режимов резания:

1) Глубина резания:

T=h=2.5 мм (2.7)

2) Подача:

Sz = 0,3 мм/об

So=Sz×Z=0.3×10=3мм/об

3) Стойкость фрезы: Т=90 мин ,[11, карта Ф-3, с.87]

4) Скорость резания: [11, карта Ф-4, с.96]

Vтабл= 157 м/мин – табличное значение скорости резания;

К1 = 1,1– коэффициент, зависящий от размеров обработки; К1=0,9;

К2 = 1,13 -коэффициент, зависящий от обрабатываемого материала;

К3 =0,9-коэффициент, зависящий от стойкости и марки инструмента;

![]() (2.8)

(2.8)

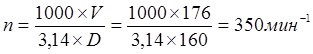

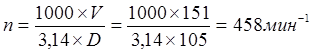

5) Частота вращения

(2.9)

(2.9)

6) Минутная подача

![]() (2.10)

(2.10)

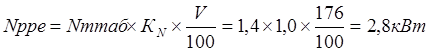

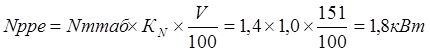

7) Проверочный расчет по мощности станка: [11, карта Ф-5, с.101]

(2.11)

(2.11)

где: Nтабл = 1,4 кВт;КN = 1,0;

Условие выполнено, следовательно, обработка возможна.

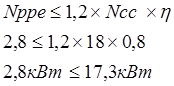

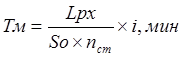

III Расчет машинного времени:

(2.12)

(2.12)

Lрх=lрез+![]() +y,мм

(2.13)

+y,мм

(2.13)

где lрез=113

мм; ![]() =1…3 мм.

=1…3 мм.

![]()

Расчет режимов резания на черновое точение.

Переход: точить радиус 4.

I Выбор режущего инструмента:

Для обработки принят проходной токарный резец с механическим креплением режущей пластины. Материал режущей части Т15К6

II Расчет режимов резания:

1) Глубина резания:

T=2,9мм

2) Подача:

Sо = 0,73 мм/об

So=0,73×1,1×1×,85×1=0,5мм

3) Стойкость резца: Т=90 мин ,[11, карта Ф-3, с.87]

4) Скорость резания: [11, карта Ф-4, с.96]

Vтабл= 121 м/мин – табличное значение скорости резания;

К1 = 1,05– коэффициент, зависящий от размеров обработки; К1=0,9;

К2 = 1,7 -коэффициент, зависящий от обрабатываемого материала;

К3 =0,7-коэффициент, зависящий от стойкости и марки инструмента;

![]() (2.8)

(2.8)

5) Частота вращения

(2.9)

(2.9)

6) Минутная подача

![]() (2.10)

(2.10)

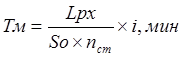

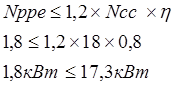

7) Проверочный расчет по мощности станка: [11, карта Ф-5, с.101]

(2.11)

(2.11)

где: Nтабл = 1,4 кВт;КN = 1,0;

Условие выполнено, следовательно, обработка возможна.

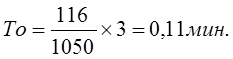

III Расчет машинного времени:

(2.12)

(2.12)

Lрх=lрез+![]() +y,мм

(2.13)

+y,мм

(2.13)

где lрез=573

мм; ![]() =1…3 мм.

=1…3 мм.

![]()

Таблица 2.9 - Сводная таблица режимов резания

|

Номер операции и модель станка |

Номер позиции, перехода. Наименование установа, суппорта, перехода |

Номер инструмента |

D или В, мм |

t, мм |

lРЕЗ мм |

LРХмм |

i |

Подача |

n, мин-1 |

v, м мин |

ТО, Мин |

|

|

SО, мм об |

SМ, мм мин |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

010 HCN8800-II |

Фрезеровать поверхность 16 |

160/ 112 |

2,5 |

112 |

116 |

1 |

0,3мм/зуб |

1050 |

350 |

176 |

0,11 |

|

|

Фрезеровать поверхность 8 |

160/ 74 |

1,5 |

74 |

80 |

1 |

0,3мм/зуб |

1050 |

350 |

176 |

0,08 |

||

|

Фрезеровать поверхность 25 |

17 |

8,5 |

4 |

6 |

1 |

0,5мм/зуб |

150 |

2250 |

120 |

0.04 |

||

|

Центровать отверстие 26 |

6,3 |

3,15 |

12,16 |

18 |

1 |

0,14 |

120 |

1880 |

40 |

0.12 |

||

|

Центровать отверстие 22 |

6,3 |

3,15 |

12,16 |

18 |

1 |

0,14 |

120 |

1880 |

40 |

0.12 |

||

|

Сверлить отверстие 21 |

17 |

8,5 |

11 |

16 |

1 |

0,2 |

180 |

900 |

50 |

0.08 |

||

|

Сверлить отверстие 20 |

13,9 |

6,95 |

36 |

50 |

1 |

0,2 |

180 |

900 |

50 |

0.28 |

||

|

Точить поверхность 7 и фаску 9 выдерживая размер Ø 41,85 |

41,85 |

1 |

28 |

36 |

8 |

0,2 |

160 |

800 |

214 |

0.23 |

||

|

38,65 |

0,8 |

2 |

||||||||||

|

Точить поверхность 6,5 выдерживая размер Ø70,6 радиус 4 и поверхности 12,13,2 |

70,6 |

1,7 |

520 |

575 |

1 |

0,5 |

230 |

460 |

150 |

2.5 |

||

|

105 |

1,45 |

23 |

||||||||||

|

180 |

1,5 |

23 |

||||||||||

|

Точить поверхность 6 выдерживая размер Ø65,6 |

65,6 |

2,1 |

255 |

260 |

1 |

0,3 |

180 |

600 |

214 |

1.44 |

||

Окончание таблицы 2.9

|

Точить поверхность 14 и поверхность 1 выдерживая размер Ø110,6 |

180 |

1,5 |

70 |

80 |

1 |

0,3 |

180 |

600 |

214 |

0.44 |

||

|

110,6 |

1,7 |

7 |

||||||||||

|

Точить фаску 11 и поверхности 6,5,4 |

61 |

2 |

2 |

555 |

1 |

0,2 |

320 |

1600 |

400 |

1.73 |

||

|

65,2 |

0,2 |

255 |

||||||||||

|

70,2 |

0,2 |

165 |

||||||||||

|

105 |

0,1 |

23 |

||||||||||

|

Точить фаску 15 и поверхности 1,14 |

108 |

1 |

2 |

84 |

1 |

0,2 |

320 |

1600 |

400 |

0.26 |

||

|

110,2 |

0,2 |

7 |

||||||||||

|

180 |

0,2 |

70 |

||||||||||

|

Точить поверхности 6,5,4 |

65 |

0,1 |

255 |

548 |

1 |

0,1 |

210 |

2100 |

600 |

2.25 |

||

|

70 |

0,1 |

265 |

||||||||||

|

105 |

0,1 |

23 |

||||||||||

|

Точить поверхность 1 |

110 |

0,1 |

7 |

10 |

1 |

0,1 |

210 |

2100 |

600 |

0.05 |

||

|

Сверлить

10 отв. 3 |

17 |

8,5 |

18 |

26 |

10 |

0,2 |

150 |

750 |

40 |

0.17 |

||

|

Снять фаски на поверхности 3 |

19 |

1 |

2 |

4 |

10 |

0,2 |

150 |

750 |

40 |

0.03 |

||

|

Точить канавки 19,17 |

39,7 |

1,15 |

2,3 |

5 |

1 |

0,25 |

275 |

1100 |

214 |

0.02 |

||

|

64 |

1 |

1 |

4 |

1 |

0,25 |

275 |

1100 |

214 |

0.02 |

|||

|

Фрезеровать паз 27 |

6 |

3 |

27 |

30 |

1 |

0,3 |

300 |

1000 |

30 |

0.1 |

||

|

Фрезеровать паз 18 |

18 |

9 |

200 |

200 |

7 |

0,3 |

160 |

530 |

30 |

8.75 |

||

|

Фрезеровать поверхность 24 |

35 |

17,5 |

65 |

70 |

2 |

0,3 |

105 |

350 |

30 |

1.32 |

||

|

Сверлить отверстие 23 |

8,5 |

4,25 |

32 |

36 |

1 |

0,2 |

280 |

1400 |

40 |

0.13 |

||

|

Нарезать резьбу на поверхности 7 |

42 |

0,15 |

23 |

28 |

6 |

1,5 |

968 |

645 |

85 |

0.18 |

||

|

Итого : |

20.45 |

|||||||||||

|

А |

||||||||||||

|

Сверлить отверстие 20 |

13,9 |

6,95 |

162 |

168 |

1 |

0,16 |

26 |

160 |

7 |

6.46 |

||

|

Нарезать резьбу на поверхности 21 |

17 |

8 |

6 |

15 |

1 |

0,2 |

30 |

160 |

8 |

0.5 |

||

|

Итого : |

6.96 |

|||||||||||

2.4.2 Определение режимов резания на проектируемые операции.

Эскиз представлен на чертежах операционных эскизов.

Таблица 2.11а – Описание обработки на проектируемой операции

|

Наименование переходов технологических и машинных вспомогательных |

Величина составляющих ТМВ, мин |

|

1 |

2 |

|

1Установить и закрепить заготовку |

|

|

Подвести инструмент |

0,02 |

|

2Фрезеровать торец 16 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Подвести инструмент |

0,02 |

|

3. Фрезеровать поверхность 8 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

4. фрезеровать поверхность 25 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

5. Центровать отверстие 26 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

6. Центровать отверстие 22 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

7. Сверлить отверстие 21 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

8. Сверлить отверстие 20 |

|

|

Отвести инструмент в исходное положение |

0,02 |

.

Продолжение таблицы

|

1 |

2 |

|

9. Отвести люнет , закрепить деталь в торцовом поводке и центрах |

|

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

10. точить поверхности 7 и 9 |

0,027+0,06 |

|

Отвести инструмент в исходное положение |

0,02 |

|

11.Отвести люнет , торцовый поводок , закрепить в кулачках патрона и заднем центре |

|

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

12Точить поверхности 6,5,4,12,13,2 |

0,06×4 |

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Подвести инструмент |

0,02 |

|

13. Точить поверхность 6 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

14. точить поверхность 1,14 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

15. Точить поверхности 11,5,6,4 |

0,06×4 |

|

Отвести инструмент в исходное положение |

0,02 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

16. . Точить поверхности 1,5,14 |

0,06×2 |

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Подвести инструмент |

0,02 |

|

17. Точить поверхности 5,6,4 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Подвести инструмент |

0,02 |

Продолжение таблицы

|

1 |

2 |

|

18. Точить поверхность 1 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

19. сверлить 10 отв. 3 |

0,005×10+0,02×10 |

|

Отвести инструмент в исходное положение |

0,02 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

20.снять фаски на 10отв. |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

21. точить канавку 19 |

|

|

Отвести инструмент |

0,02 |

|

Подвести инструмент |

0,02 |

|

22. точить канавку 17 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

23.Фрезеровать паз 27 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

24. Фрезеровать паз 18 |

0,06×13 |

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

25. Фрезеровать поверхность 24 |

0,06×3 |

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,06+0,06 |

Окончание таблицы

|

1 |

2 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

26. Сверлить отверстие 23 |

|

|

Отвести инструмент в исходное положение |

0,02 |

|

Изменить S и N |

0,02 |

|

Заменить инструмент |

0,005 |

|

Подвести инструмент |

0,02 |

|

27.Нарезать резьбу на поверхности 7 |

0,02×6 |

|

Отвести инструмент в исходное положение |

0,02 |

|

Вернуть параметры в ИП |

0,02 |

|

Заменить инструмент |

0,005 |

|

Изменить S и N |

0,06+0,06 |

|

ИТОГО: |

7,097 |

2.4.3 Нормирование проектируемой операции. Сводная таблица

норм времени

010 Токарная ЧПУ

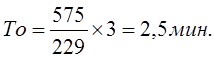

1. Основное время обработки:

Тмо=20,45 мин

2. Машинное вспомогательное время:

Тмв= 7,097 мин

3. Время цикла автоматической работы станка:

ТЦа=Тмо+Тмв (2.12)

ТЦа=20,45+7,097=27,547 мин

4. Вспомогательное время:

Тв=tус+tуп+tизм (2.13)

где tус – время на установку и снятие заготовки, мин;

tУП – время на приемы управления станком;

tИЗМ – время на измерение;

tус = 0,70 мин [ОНВ, карта 7, поз.3]

tуп = 0,04+0,03=0,07 мин [ОНВ, карта 8, поз.1,2]

tизм = 0,29мин [ОНВ, карта 15, поз.43]

tизм = 0,29мин [ОНВ, карта 15, поз.43]

tизм = 0,29мин [ОНВ, карта 15, поз.43]

tизм = 0,1мин [ОНВ, карта 15, поз.147]

tизм = 0,07мин [ОНВ, карта 15, поз.148]

tизм = 0,11мин [ОНВ, карта 15, поз.149]

tизм = 0,16мин [ОНВ, карта 15, поз.17]

tизм = 0,16мин [ОНВ, карта 15, поз.17]

tизм = 0,12мин [ОНВ, карта 15, поз.17]

tизм = 0,08×10=0,8мин [ОНВ, карта 15, поз.183]

tизм = 0,07мин [ОНВ, карта 15, поз.183]

tизм = 0,08мин [ОНВ, карта 15, поз.183]

tизм = 0,05мин [ОНВ, карта 15, поз.182]

tизм = 0,16мин [ОНВ, карта 15, поз.10]

tизм = 0,07мин [ОНВ, карта 15, поз.146]

tизм = 0,18мин [ОНВ, карта 15, поз.149]

tизм = 0,18мин [ОНВ, карта 15, поз.149]

tизм = 0,1мин [ОНВ, карта 15, поз.147]

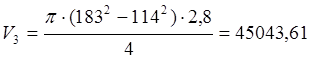

![]() изм = 4,18 мин

изм = 4,18 мин

Так как время на измерение перекрывается временем цикла автоматическим, то в дальнейших расчетах его не учитывают.

Тв=0,70+0,07 = 0,77 мин

5. Оперативное время обработки:

Топ=ТЦа+Тв (2.14)

Топ=27,547+0,7+0,07=28,317 мин

6. Время на организацию технического обслуживания:

αОБС и αОТЛ = 8% [ОНВ, карта 16, поз.1]

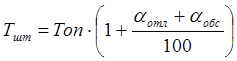

7. Штучное время:

(2.15)

(2.15)

Тшт =![]() 1+(

1+( ![]() обс +

обс + ![]() отл)/100)=(28,317)

отл)/100)=(28,317) ![]() 1+(8)/100)= 30,58 мин

1+(8)/100)= 30,58 мин

8. Подготовительно-заключительное время:

Тпз=ТпзОРГ+ТпзНАЛ+Тпзпроб.дет. (2.16) а) Подготовительно-заключительное время на организационные моменты, мин:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.