2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований на изготовление детали.

Рекомендации по их обеспечению и контролю

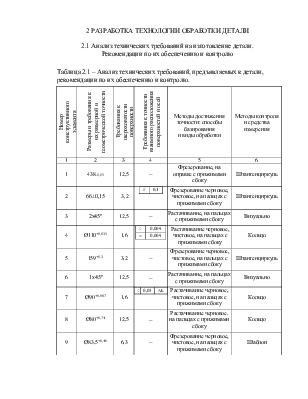

Таблица 2.1 – Анализ технических требований, предъявляемых к детали, рекомендации по их обеспечению и контролю.

|

Номер конструктивного элемента |

Размеры и требования к их размерной и геометрической точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||

|

1 |

438-1,15 |

12,5 |

– |

Фрезерование, на оправке с прижимами сбоку |

Штангенциркуль |

||||

|

2 |

66±0,15 |

3,2 |

|

Фрезерование черновое, чистовое, на пальцах с прижимами сбоку |

Штангенциркуль |

||||

|

3 |

2х45º |

12,5 |

– |

Растачивание, на пальцах с прижимами сбоку |

Визуально |

||||

|

4 |

Ø110+0,035 |

1,6 |

|

Растачивание черновое, чистовое, на пальцах с прижимами сбоку |

Кольцо |

||||

|

5 |

159+0,3 |

3,2 |

– |

Фрезерование черновое, чистовое, на пальцах с прижимами сбоку |

Штангенциркуль |

||||

|

6 |

1х45º |

12,5 |

– |

Растачивание, на пальцах с прижимами сбоку |

Визуально |

||||

|

7 |

Ø90+0,087 |

1,6 |

|

Растачивание черновое, чистовое, на пальцах с прижимами сбоку |

Кольцо |

||||

|

8 |

Ø80+0,74 |

12,5 |

– |

Растачивание черновое, на пальцах с прижимами сбоку |

Кольцо |

||||

|

9 |

Ø83,5+0,46 |

6,3 |

– |

Фрезерование черновое, чистовое, на пальцах с прижимами сбоку |

Шаблон |

||||

|

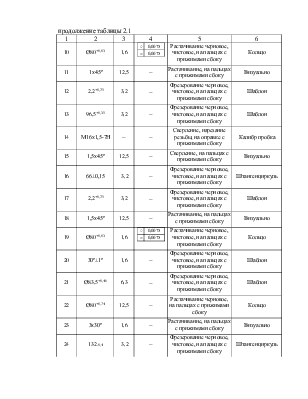

продолжение таблицы 2.1 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||

|

10 |

Ø80+0,03 |

1,6 |

|

Растачивание черновое, чистовое, на пальцах с прижимами сбоку |

Кольцо |

||||

|

11 |

1х45º |

12,5 |

– |

Растачивание, на пальцах с прижимами сбоку |

Визуально |

||||

|

12 |

2,2+0,25 |

3,2 |

– |

Фрезерование черновое, чистовое, на пальцах с прижимами сбоку |

Шаблон |

||||

|

13 |

96,5+0,35 |

3,2 |

– |

Фрезерование черновое, чистовое, на пальцах с прижимами сбоку |

Шаблон |

||||

|

14 |

М16х1,5-7Н |

– |

– |

Сверление, нарезание резьбы, на оправке с прижимами сбоку |

Калибр пробка |

||||

|

15 |

1,5х45º |

12,5 |

– |

Сверление, на пальцах с прижимами сбоку |

Визуально |

||||

|

16 |

66±0,15 |

3,2 |

– |

Фрезерование черновое, чистовое, на пальцах с прижимами сбоку |

Штангенциркуль |

||||

|

17 |

2,2+0,25 |

3,2 |

– |

Фрезерование черновое, чистовое, на пальцах с прижимами сбоку |

Шаблон |

||||

|

18 |

1,5х45º |

12,5 |

– |

Растачивание, на пальцах с прижимами сбоку |

Визуально |

||||

|

19 |

Ø80+0,03 |

1,6 |

|

Растачивание черновое, чистовое, на пальцах с прижимами сбоку |

Кольцо |

||||

|

20 |

30º±1º |

1,6 |

– |

Фрезерование черновое, чистовое, на пальцах с прижимами сбоку |

Шаблон |

||||

|

21 |

Ø83,5+0,46 |

6,3 |

– |

Фрезерование черновое, чистовое, на пальцах с прижимами сбоку |

Шаблон |

||||

|

22 |

Ø80+0,74 |

12,5 |

– |

Растачивание черновое, на пальцах с прижимами сбоку |

Кольцо |

||||

|

23 |

3х30º |

1,6 |

– |

Растачивание, на пальцах с прижимами сбоку |

Визуально |

||||

|

24 |

132-0,4 |

3,2 |

– |

Фрезерование черновое, чистовое, на пальцах с прижимами сбоку |

Штангенциркуль |

||||

|

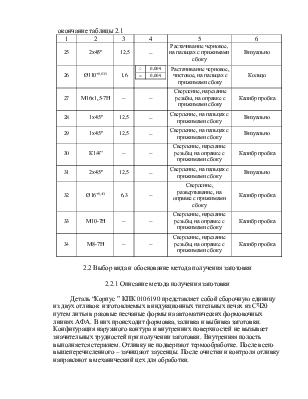

окончание таблицы 2.1 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||

|

25 |

2х45º |

12,5 |

– |

Растачивание черновое, на пальцах с прижимами сбоку |

Визуально |

||||

|

26 |

Ø110+0,035 |

1,6 |

|

Растачивание черновое, чистовое, на пальцах с прижимами сбоку |

Кольцо |

||||

|

27 |

М16х1,5-7Н |

– |

– |

Сверление, нарезание резьбы, на оправке с прижимами сбоку |

Калибр пробка |

||||

|

28 |

1х45º |

12,5 |

– |

Сверление, на пальцах с прижимами сбоку |

Визуально |

||||

|

29 |

1х45º |

12,5 |

– |

Сверление, на пальцах с прижимами сбоку |

Визуально |

||||

|

30 |

К1/4” |

– |

– |

Сверление, нарезание резьбы, на оправке с прижимами сбоку |

Калибр пробка |

||||

|

31 |

2х45º |

12,5 |

– |

Сверление, на пальцах с прижимами сбоку |

Визуально |

||||

|

32 |

Ø16+0,43 |

6,3 |

– |

Сверление, развертывание, на оправке с прижимами сбоку |

Калибр пробка |

||||

|

33 |

М10-7Н |

– |

– |

Сверление, нарезание резьбы, на оправке с прижимами сбоку |

Калибр пробка |

||||

|

34 |

М8-7Н |

– |

– |

Сверление, нарезание резьбы, на оправке с прижимами сбоку |

Калибр пробка |

||||

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Деталь “Корпус ” КПК 0106190 представляет собой сборочную единицу из двух отливок изготовляемых в индукционных тигельных печах из СЧ20 путем литья в разовые песчаные формы на автоматических формовочных линиях АФА. В них происходит формовка, заливка и выбивка заготовки. Конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. Внутренняя полость выполняется стержнем. Отливку не подвергают термообработке. После всего вышеперечисленного – зачищают заусенцы. После очистки и контроля отливку направляют в механический цех для обработки.

2.2.2 Определение припусков и допусков по стандартам.

Расчет размеров и массы заготовки

Точность отливки 11т-0-0-11 по ГОСТ 26645-85. Класс размерной точности 11т; класс точности массы 11. Степень коробления и степени точности поверхностей не нормируются.

Таблица 2.2 – Назначение допусков на отливку.

|

Номер поверхности |

Номинальный размер детали |

Допуск размера заготовки, мм |

Допуск формы, мм |

Общий допуск, мм |

|

1 |

438 |

2,8 |

1,0 |

3,6 |

|

4 |

Ø110 |

2,0 |

0,24 |

4,0 |

|

5 |

159 |

2,0 |

0,32 |

2,0 |

|

7 |

Ø90 |

1,8 |

0,24 |

4,0 |

|

8 |

Ø80 |

1,8 |

0,24 |

4,0 |

|

10 |

Ø80 |

1,8 |

0,24 |

4,0 |

|

19 |

Ø80 |

1,8 |

0,24 |

4,0 |

|

22 |

Ø80 |

1,8 |

0,24 |

4,0 |

|

24 |

132 |

2,0 |

0,32 |

4,0 |

|

26 |

Ø110 |

2,0 |

0,24 |

4,0 |

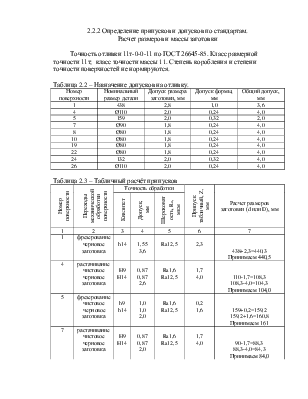

Таблица 2.3 – Табличный расчёт припусков

|

Номер поверхности |

Переходы механической обработки поверхности |

Точность обработки |

Припуск табличный, Z, мм |

Расчет размеров заготовки (d или D), мм |

||

|

Квалитет |

Допуск, мм |

Шероховатость, Ra, мкм |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

фрезерование черновое заготовка |

h14 |

1,55 3,6 |

Ra12,5 |

2,3 |

438+2,3=440,3 Принимаем 440,5 |

|

4 |

растачивание чистовое черновое заготовка |

H9 H14 |

0,87 0,87 2,6 |

Ra1,6 Ra12,5 |

1,7 4,0 |

110-1,7=108,3 108,3-4,0=104,3 Принимаем 104,0 |

|

5 |

фрезерование чистовое черновое заготовка |

h9 h14 |

1,0 1,0 2,0 |

Ra1,6 Ra12,5 |

0,2 1,6 |

159+0,2=159,2 159,2+1,6=160,8 Принимаем 161 |

|

7 |

растачивание чистовое черновое заготовка |

H9 H14 |

0,87 0,87 2,0 |

Ra1,6 Ra12,5 |

1,7 4,0 |

90-1,7=88,3 88,3-4,0=84,3 Принимаем 84,0 |

окончание таблицы 2.3

|

8 |

растачивание черновое заготовка |

H14 |

0,87 2,0 |

Ra12,5 |

4,0 |

80-4,0=76,0 Принимаем 76,0 |

|

10 |

растачивание чистовое черновое заготовка |

H7 H14 |

0,3 0,87 2,0 |

Ra1,6 Ra12,5 |

1,7 4,0 |

80-1,7=78,3 78,3-4,0=74,3 Принимаем 74,0 |

|

19 |

растачивание чистовое черновое заготовка |

H7 H14 |

0,3 0,87 2,0 |

Ra1,6 Ra12,5 |

1,7 4,0 |

80-1,7=78,3 78,3-4,0=74,3 Принимаем 74,0 |

|

22 |

растачивание черновое заготовка |

H14 |

0,87 2,0 |

Ra12,5 |

4,0 |

80-4,0=76,0 Принимаем 76,0 |

|

24 |

фрезерование чистовое черновое заготовка |

h9 h14 |

1,0 1,0 4,0 |

Ra3,2 Ra12,5 |

0,2 1,6 |

132+0,2=132,2 132,2+1,6=133,8 Принимаем 134 |

|

26 |

растачивание чистовое черновое заготовка |

H9 H14 |

0,87 0,87 2,0 |

Ra1,6 Ra12,5 |

1,7 4,0 |

110-1,7=108,3 108,3-4,0=104,3 Принимаем 104,0 |

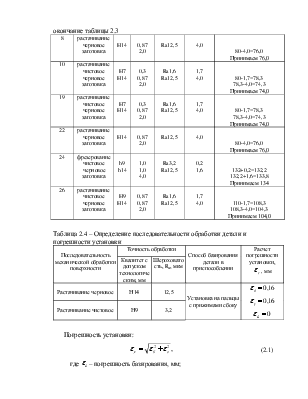

Таблица 2.4 – Определение последовательности обработки детали и погрешности установки

|

Последовательность механической обработки поверхности |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности установки,

|

|

|

Квалитет с допуском технологическим, мм |

Шероховатость, Ra, мкм |

|||

|

Растачивание черновое |

Н14 |

12,5 |

Установка на пальцы с прижимами сбоку |

|

|

Растачивание чистовое |

Н9 |

3,2 |

||

Погрешность установки:

![]() (2.1)

(2.1)

где ![]() – погрешность базирования,

мм;

– погрешность базирования,

мм;

![]() – погрешность закрепления,

мм;

– погрешность закрепления,

мм;

![]() (2.2)

(2.2)

![]() (2.3)

(2.3)

(2.4)

(2.4)

![]()

![]()

![]()

(2.5)

(2.5)

![]()

![]()

Проверка правильности произведенных расчетов:

![]() (2.6)

(2.6)

![]()

![]()

Расчет массы спроектированной заготовки:

![]() (2.7)

(2.7)

где ![]() – масса удаляемого в процессе

механической обработки слоя металла, кг.

– масса удаляемого в процессе

механической обработки слоя металла, кг.

![]() (2.8)

(2.8)

где ![]() – суммарный объём удаляемых в процессе

механической обработки фигур, мм3;

– суммарный объём удаляемых в процессе

механической обработки фигур, мм3;

![]() – плотность материала заготовки,

– плотность материала заготовки, ![]() ;

; ![]() .

.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

Определение объема:

![]() (2.9)

(2.9)

где ![]() – радиус заготовки, мм;

– радиус заготовки, мм;

![]() – радиус отливки, мм;

– радиус отливки, мм;

![]() – ширина обработки, мм.

– ширина обработки, мм.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() (2.10)

(2.10)

![]()

![]()

![]()

![]()

![]()

![]() (2.11)

(2.11)

![]()

![]()

Коэффициент использования заготовки:

(2.12)

(2.12)

где ![]() – масса рассчитанной

заготовки, кг;

– масса рассчитанной

заготовки, кг;

Пересчитанный коэффициент использования материала:

(2.13)

(2.13)

где ![]() –

пересчитанная норма расхода материала, кг (см. п.1.3, формула 1.6)

–

пересчитанная норма расхода материала, кг (см. п.1.3, формула 1.6)

![]()

Пересчитанный коэффициент использования материала:

КИМ проектного варианта больше чем у базового, поэтому принимаем в дальнейших расчетах КИМ по проектному варианту.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление

последовательности обработки для проектируемого техпроцесса

Перечень операций базового технологического процесса:

020 Комплексная с ЧПУ (станок ИР500):

1. Фрезеровать плоскость лап, выдерживая размер 1

2. Центровать 7 отверстий 27,32

3. Центровать 1 отверстие 14

4. Сверлить отверстие 14

5. Сверлить 4 отверстия 27

6. Сверлить 2 отверстия 32

7. Сверлить отверстие 30

8. Развернуть отверстие 30 под резьбу К 1/4"

9. Развернуть 2 отверстия 32

030 Слесарная:

1. Нарезать резьбу М16х1,5-7Н в 4 отверстиях 27

2. Нарезать резьбу К 1/4" в отверстии 30

050 Комплексная с ЧПУ (станок ИС800):

1. Фрезеровать торцы 5, 2 последовательно

2. Фрезеровать торцы 16, 24 последовательно

3. Расточить отверстие 7

4. Расточить 2 отверстия 8,19

5. Расточить отверстия 4,26 последовательно

6. Фрезеровать 2 канавки 9,21

7. Снять фаски в 8,11,18,23

8. Снять фаски 3,25

9. Снять фаску 29

10. Центровать 8 отверстий 33,34

11. Центровать 4 отверстия 35

12. Сверлить 4 отверстия 35

13. Сверлить 4 отверстия 34

15. Нарезать резьбу М8-7Н в 4 отверстиях 34

16. Нарезать резьбу М8-7Н в 4 отверстиях 35

17. Сверлить 4 отверстия 33

18. Нарезать резьбу М10-7Н в 4 отверстиях 33

060 Промывка

070 Контроль

Недостатком базового технологического процесса является: применение слесарной операции для нарезания резьбы в отверстиях Ø14,43+0,3, и резьбы

К 1/4" в отверстии Ø10,80,43. С целью концентрации операций, повышения степени механизации

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.