4 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА НА УЧАСТКЕ

4.1. Определение количества оборудования на участке.

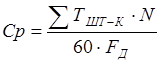

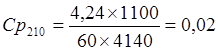

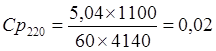

В серийном производстве пооперационное расчётное количество станков определяется по формуле:

; шт (4.1)

; шт (4.1)

где ΣТШТ-К - штучно-калькуляционное время операций, выполняемых на станке данной модели, мин;

N - годовой объём выпуска детали, шт;

FД - действительный годовой фонд производственного времени работы оборудования, час;

Расчётное количество оборудования округляют до целого числа всегда в большую сторону.

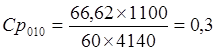

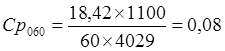

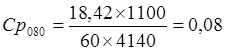

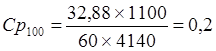

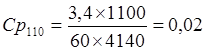

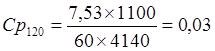

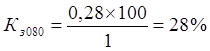

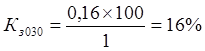

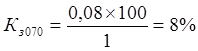

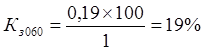

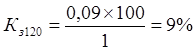

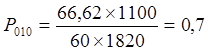

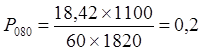

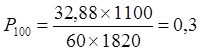

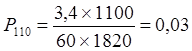

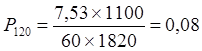

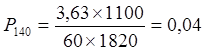

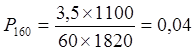

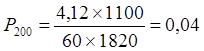

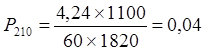

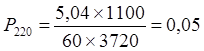

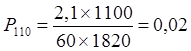

Базовый вариант:

шт. Принят 1

станок

шт. Принят 1

станок

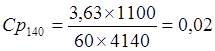

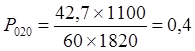

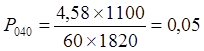

шт. Принят

1 станок

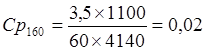

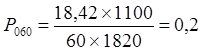

шт. Принят

1 станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят

1 станок

шт. Принят

1 станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

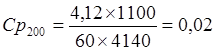

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

шт. Принят 1

станок

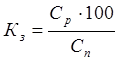

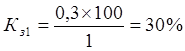

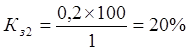

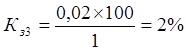

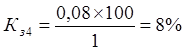

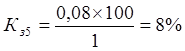

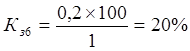

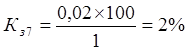

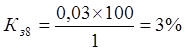

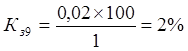

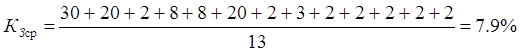

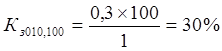

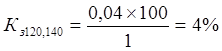

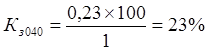

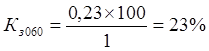

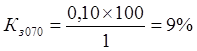

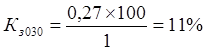

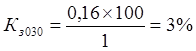

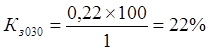

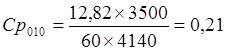

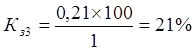

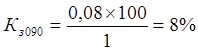

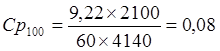

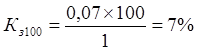

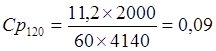

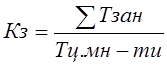

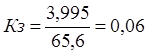

Коэффициент загрузки оборудования рассчитывается по формуле:

(4.2)

(4.2)

где Сп – принятое количество станков данной модели;

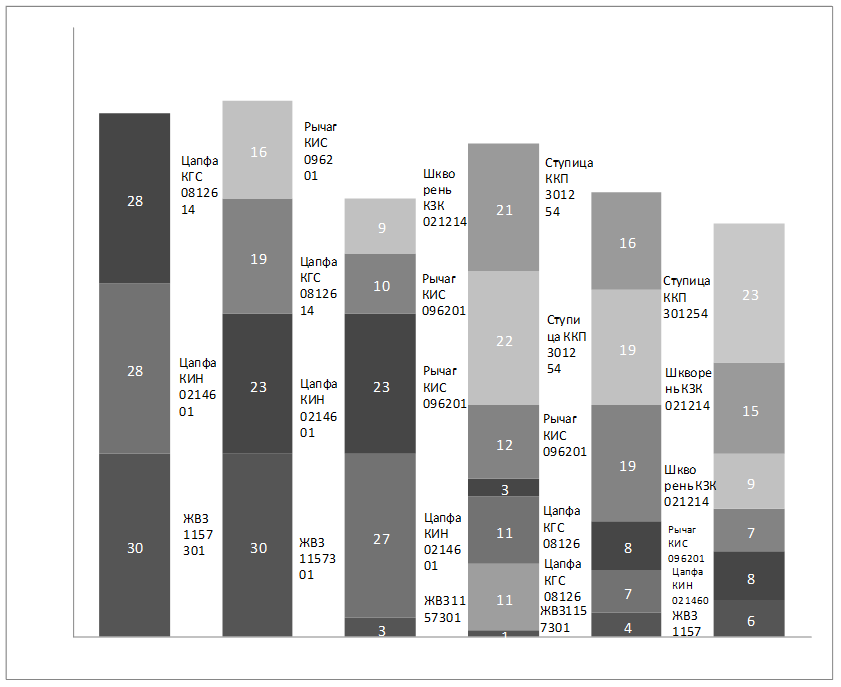

Рисунок 4.1 – График загрузки оборудования по базовому варианту обработки детали

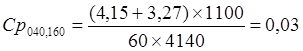

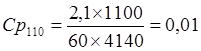

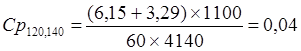

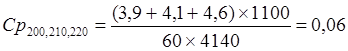

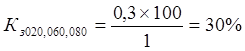

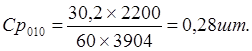

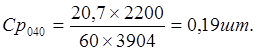

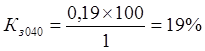

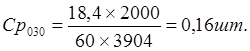

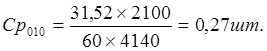

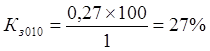

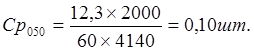

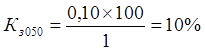

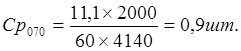

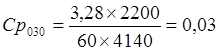

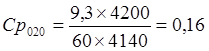

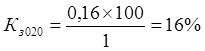

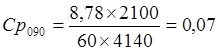

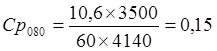

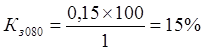

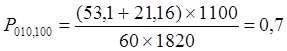

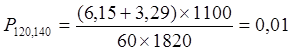

Проектируемый вариант:

Расчётное количество станков (см. формула 4.1):

шт. Принят

1 станок

шт. Принят

1 станок

шт. Принят 1 станок

шт. Принят 1 станок

шт. Принят 1 станок

шт. Принят 1 станок

шт. Принят

1 станок

шт. Принят

1 станок

шт. Принят 1 станок

шт. Принят 1 станок

шт. Принят 1 станок

шт. Принят 1 станок

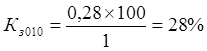

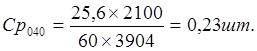

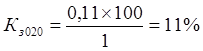

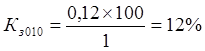

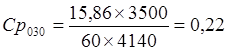

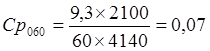

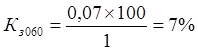

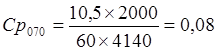

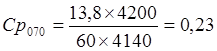

Коэффициент загрузки оборудования (см. формула 4.2):

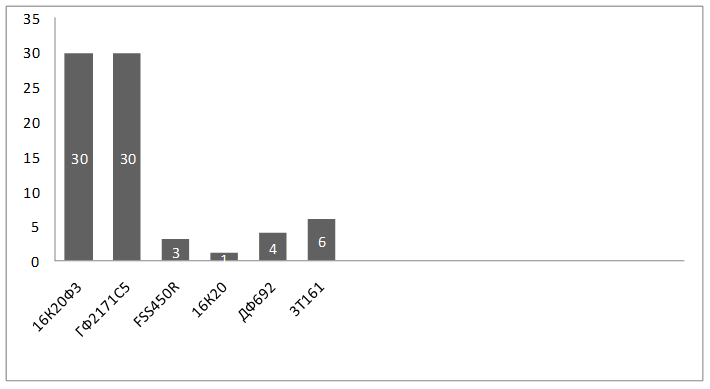

Рисунок 4.2 – График загрузки оборудования по проектному варианту об работки детали.

Таблица 4.1 - Описание механической обработки типовых деталей

|

Наимено вание и номер деталей |

N, шт |

Масса, кг |

Номер и наименование операции |

Модель станка |

Время обработки, мин |

|||

|

Детали |

Заготовки |

ТМ (ТЦа) |

ТВР |

ТШТ-К |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Цапфа КИН 0214601 |

2100 |

4,3 |

6,1 |

010 Вертикально-фрезерная |

FSS450R |

28,74 |

0,59 |

31,52 |

|

030 Токарно-винтрезная |

16К20 |

10,81 |

0,59 |

12,83 |

||||

|

040Фрезерная с ЧПУ |

ГФ2171С5 |

23,15 |

0,51 |

25,6 |

||||

|

060Вертикально-фрезерная |

ДФ692 |

6,11 |

0,4 |

9,3 |

||||

|

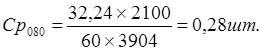

080Токарная с ЧПУ |

16К20Ф3 |

29,56 |

0,56 |

32,24 |

||||

|

090Торцекруглошлифовальная |

3Т131 |

5,28 |

0,34 |

8,78 |

||||

|

100Торцекруглошлифовальная |

3Т131 |

7,34 |

0,34 |

9,22 |

||||

|

Цапфа КГС 0812614 |

2200 |

8,7 |

10,8 |

010Токарная с ЧПУ |

16К20Ф3 |

25,4 |

0,52 |

30,2 |

|

020 Токарно-винторезная |

16К20 |

10,1 |

0,59 |

12,3 |

||||

|

030 токарно-винторезная |

16К20 |

1,3 |

0,59 |

3,28 |

||||

|

040Фрезерная с ЧПУ |

ГФ2171С5 |

18,15 |

0,41 |

20,7 |

||||

|

060 Вертикально-фрезерная |

FSS450R |

24,74 |

0,59 |

26,3 |

||||

|

Рычаг КИС 096201 |

2000 |

7,6 |

9,2 |

010 Токарно-винторезная |

16К20 |

13,1 |

0,5 |

15,3 |

|

030Фрезерная с ЧПУ |

ГФ2171С5 |

16,6 |

0,41 |

18,4 |

||||

|

050 Вертикально-фрезерная |

FSS450R |

10,74 |

0,55 |

12,3 |

||||

|

070 Вертикально-фрезерная |

FSS450R |

9,74 |

0,49 |

11,1 |

||||

|

080Вертикально-фрезерная |

ДФ692 |

8,11 |

0,4 |

10,5 |

||||

|

100Сверлильная с ЧПУ |

СС2В05ПМФ4 |

5,5 |

0,3 |

5,9 |

||||

|

110 Горизонтально-фрезерная |

6Р82 |

4,2 |

0,32 |

6,7 |

||||

|

130Торцекруглошлифовальная |

3Т131 |

9,28 |

0,34 |

11,2 |

||||

|

Шкворень КЗК 021214 |

3500 |

6,7 |

7,9 |

010 Вертикально-фрезерная |

FSS450R |

13,74 |

0,61 |

15,3 |

|

030 Токарно-винторезная |

16К20 |

13,1 |

0,59 |

15,86 |

||||

|

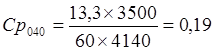

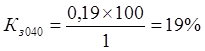

040Вертикально-фрезерная |

ДФ692 |

12,11 |

0,4 |

13,3 |

||||

|

5 |

6 |

7 |

8 |

9 |

||||

|

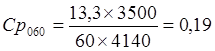

060Вертикально-фрезерная |

ДФ692 |

12,11 |

0,4 |

13,3 |

||||

|

080Многоцелевой с ЧПУ |

ИР320 ПМФ4 |

3,1 |

0,43 |

4,2 |

||||

|

080Торцекруглошлифовальная |

3Т131 |

8,27 |

0,34 |

10,6 |

||||

|

Ступица ККП 301254 |

4200 |

8,3 |

9,2 |

010 Токарно-винторезная |

16К20 |

10,1 |

0,56 |

12,86 |

|

020Вертикально-фрезерная |

ДФ692 |

8,11 |

0,4 |

9,3 |

||||

|

040 Токарная с ЧПУ |

16А30Ф3 |

11,4 |

0,46 |

16,7 |

||||

|

050 Токарно-винторезная |

16К20 |

7,1 |

0,56 |

9,2 |

||||

|

060Многоцелевой с ЧПУ |

ИР320 ПМФ4 |

5,5 |

0,34 |

8,9 |

||||

|

070Торцекруглошлифовальная |

3Т131 |

12,28 |

0,34 |

13,8 |

||||

ТМ - машинное время обработки детали, т.е. время обработки, в которое не требуется вмешательство рабочего в работу станка. Для станков с ЧПУ заносится время цикла: ТЦ=ТМО+ТМВ.

ТВР - вспомогательное ручное время, затрачиваемое на установку и съем; на переходы, выполняемые станком под ручным управлением рабочего; на измерение (неперекрываемое основным машинным временем).

Дозагружаем станок 16К20Ф3

Цапфа КИН 0214601

Цапфа КГС 0812614

Дозагружаем станок ГФ2171С5

Цапфа КИН 0214601

Цапфа КГС 0812614

Рычаг КИС 096201

Дозагружаем станок FSS450R

Цапфа КИН 0214601

Цапфа КГС 0812614

Рычаг КИС 096201

Дозагружаем станок 16К20

Цапфа КИН 0214601

шт.

шт.

Цапфа КГС 0812614

шт.

шт.

шт.

шт.

Рычаг КИС 096201

шт.

шт.

Шкворень КЗК 021214

шт.

шт.

Ступица ККП 301254

шт.

шт.

Дозагружаем станок ДФ692

Цапфа КИН 0214601

шт.

шт.

Рычаг КИС 096201

шт.

шт.

Шкворень КЗК 021214

шт.

шт.

Шкворень КЗК 021214

шт.

шт.

Ступица ККП 301254

шт.

шт.

Дозагружаем станок 3Т161

Цапфа КИН 0214601

шт.

шт.

шт.

шт.

Рычаг КИС 096201

шт.

шт.

Шкворень КЗК 021214

шт.

шт.

Ступица ККП 301254

шт.

шт.

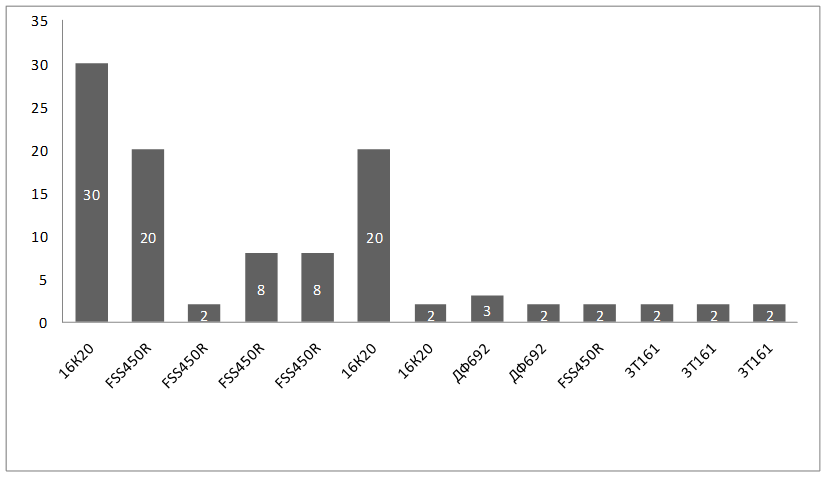

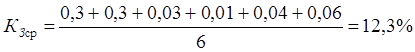

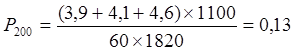

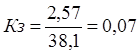

Средний коэффициент загрузки оборудования:

![]()

Рисунок 4.3 – График догрузки оборудования

Рисунок 4.3 – График догрузки оборудования

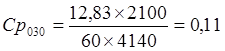

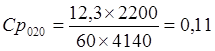

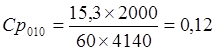

4.2 Определение количества производственных рабочих

Численность производственных рабочих для каждого рабочего места индивидуально определяется по формуле:

(4.3)

(4.3)

где Fдр – эффективный годовой фонд времени станочника; Fдр=3720 ч;

Базовый вариант:

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Принят 1

Проектный вариант:

Принят 1

Принят 1

Принят1

Принят1

Принят 1

Принят 1

Принят1

Принят1

Принят1

Принят1

Принят1

Принят1

Анализ возможности организации многостаночного обслуживания (и совмещение профессий

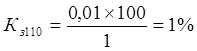

010,100 Токарная с ЧПУ

Тмо=36,6+26,85=63,45 мин; Тмв=1,15+0,34=1,89 мин;

Тц= Тмо+Тмв= 63,45 +1,89 =65,34 мин

Определение время занятости рабочего при обслуживании данного станка:

Тзан=tус.+tуп.+tизм.+tак.набл.+tпер (4.4)

где tак.набл. – время активного наблюдения

tак.набл.=5% Тмо=5% 63,45=3,17 мин (4.5)

tпер. – расстояние между станками на 1 м; tпер.=0,015 мин

Тзан=0,12+0,12+0,07+0,07+0,17+0,26+3,17+0,015=3,995мин

Свободное машинное время:

Тм.с.=Тц-(tизм.+tакт.набл.+tпер.), мин (4.6)

Тм.с.=65,34-(0,17+0,26+3,17+0,015)=61,6 мин

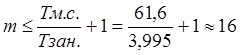

(4.7)

(4.7)

Тц.мн-ти=Тм.с.+Тзан.=61,6+3,995=65,6мин

станков

(4.8)

станков

(4.8)

Анализ показал, что многостаночное обслуживание возможно, т.к. рабочий одновременно может обслуживать не менее 16 станков

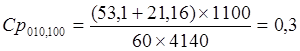

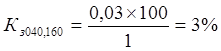

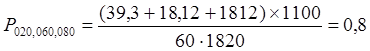

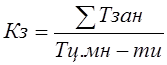

020,060,080 Фрезерная с ЧПУ

Тмо=16,3+8,64+8,64=33,6 мин; Тмв=0,43+0,37+0,37=1,17 мин;

Тц= Тмо+Тмв= 33,6+1,17 =34,77 мин

Определение время занятости рабочего при обслуживании данного станка:

Тзан=tус.+tуп.+tизм.+tак.набл.+tпер

где tак.набл. – время активного наблюдения

tак.набл.=5% Тмо=5% 33,6=1,68 мин

tпер. – расстояние между станками на 1 м; tпер.=0,015 мин

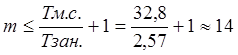

Тзан=(0,14×3)+(0,07×3)+(0,08×3)+1,68+0,015=2,57мин

Свободное машинное время:

Тм.с.=Тц-(tизм.+tакт.набл.+tпер.), мин

Тм.с.=34,77-(0,24+1,68+0,015)=32,8 мин

Тц.мн-ти=Тм.с.+Тзан.=32,8+5,27=38,1мин

станков

станков

Анализ показал, что многостаночное обслуживание возможно, т.к. рабочий одновременно может обслуживать не менее 14 станков

Таблица 4.2 - Расчет количества оборудования и численности производственных рабочих.

|

Номер операции |

Модель станка |

Стоимость станка, млн. руб. |

Тшт-к, мин. |

Ср. |

Сп. |

Кз,% |

Профессия рабочего и разряд работ |

разряд работ |

Рст |

Рп |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Базовый вариант механообработки |

||||||||||

|

010 |

16К20 |

60,7 |

66,62 |

0,3 |

1 |

30 |

Токарь |

3 |

0,3 |

2 |

|

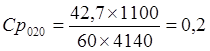

020 |

FSS450R |

72,4 |

42,7 |

0,2 |

1 |

20 |

Фрезеровщик |

3 |

0,2 |

2 |

|

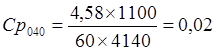

040 |

FSS450R |

72,4 |

4,58 |

0,02 |

1 |

2 |

Фрезеровщик |

3 |

0,02 |

2 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

060 |

FSS450R |

72,4 |

18,42 |

0,08 |

1 |

8 |

Фрезеровщик |

3 |

0,09 |

2 |

|

080 |

FSS450R |

72,4 |

18,42 |

0,08 |

1 |

8 |

Фрезеровщик |

3 |

0,09 |

2 |

|

100 |

16К20 |

60,7 |

32,88 |

0,2 |

1 |

2 |

Токарь |

3 |

0,2 |

2 |

|

110 |

16К20 |

60,7 |

3,4 |

0,02 |

1 |

2 |

Токарь |

3 |

0,02 |

2 |

|

120 |

ДФ692 |

8,7 |

7,53 |

0,03 |

1 |

3 |

Фрезеровщик |

3 |

0,04 |

2 |

|

140 |

ДФ692 |

8,7 |

3,63 |

0,02 |

1 |

2 |

Фрезеровщик |

3 |

0,02 |

2 |

|

160 |

FSS450R |

72,4 |

3,5 |

0,02 |

1 |

2 |

Фрезеровщик |

3 |

0,02 |

2 |

|

200 |

3Т161 |

32,1 |

4,12 |

0,02 |

1 |

2 |

Шлифовщик |

4 |

0,02 |

2 |

|

210 |

3Т161 |

32,1 |

4,24 |

0,02 |

1 |

2 |

Шлифовщик |

4 |

0,02 |

2 |

|

220 |

3Т161 |

32,1 |

5,02 |

0,02 |

1 |

2 |

Шлифовщик |

4 |

0,02 |

2 |

|

Итого: |

215,1 |

1,03 |

13 |

7,9 |

1,01 |

26 |

||||

|

Проектный вариант механообработки |

||||||||||

|

010 |

16К02Ф3 |

98,8 |

53,1 |

0,3 |

1 |

30 |

Оператор с ЧПУ |

4 |

0,7 |

2 |

|

100 |

21,16 |

|||||||||

|

020 |

ГФ2071С5 |

92,6 |

39,3 |

0,3 |

1 |

30 |

1Оператор с ЧПУ |

4 |

0,8 |

2 |

|

060 |

18,12 |

|||||||||

|

080 |

18,12 |

|||||||||

|

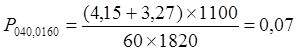

040 |

FSS450R |

72,4 |

4,15 |

0,03 |

1 |

3 |

Фрезеровщик |

3 |

0,07 |

2 |

|

160 |

3,27 |

|||||||||

|

110 |

16К20 |

60,7 |

2,1 |

0,01 |

1 |

1 |

Токарь |

3 |

0,020, |

2 |

|

120 |

ДФ692 |

8,7 |

6,15 |

0,04 |

1 |

4 |

Фрезеровщик |

3 |

0,01 |

2 |

|

140 |

3,29 |

|||||||||

|

200 |

3Т161 |

32,1 |

3,9 |

0,06 |

1 |

6 |

Шлифовщик |

4 |

0,13 |

2 |

|

210 |

4,1 |

|||||||||

|

220 |

4,6 |

|||||||||

|

Итого::: |

181,36 |

0,74 |

6 |

12,3 |

1,73 |

6 |

||||

4.3 Организация труда на участке

В конце каждой смены мастер участка выдает необходимое количество заготовок для того, чтобы в начале следующей смены не простаивало оборудование.

Смазывающая и охлаждающая жидкость, ветошь выдается 1 раз в неделю с запасом. Заготовки транспортируются на участок из заготовительного цеха, а вспомогательные материалы со складов, которые находятся непосредственно в цехе или на территории предприятия. Заготовки из заготовительного цеха на участок и готовые детали с участка в сборочный цех доставляются электропогрузчиками. После того, как заготовки разгрузят в специально отведенные места в цехе, их кран-балкой перемещают к рабочим местам в специальной таре.

Весь внутризаводской транспорт подчинен заместителю директора по общим вопросам.

Для улучшения работы внутризаводского транспорта используют сквозной метод и внутрицеховой транспорт без перегрузок.

Значительная часть запасов инструмента (70%) хранится на общезаводском

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.