суммарный объем удаляемых в процессе механической обработки фигур, см3

ρ – плотность материала заготовки, гр/см3

Vотх. = V1+V2+V3+V4+V5+V6+V7+V8+V9+V10+V11+V12+12V13; (2.10)

V1 =![]()

![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

) ![]() 2,0/4 =

2,0/4 = ![]() ;

;

V2= ![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

)![]() 7.5/4 =15925,7

7.5/4 =15925,7 ![]() ;

;

V3= ![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

) ![]() 2.5/4 =7404,5

2.5/4 =7404,5 ![]() ;

;

V4= ![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

) ![]() 13/4 =

13/4 =![]() ;

;

V5= ![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

) ![]() 2/4 =

2/4 =![]() ;

;

V6= ![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

)![]() 39,5/4 =

39,5/4 =![]() ;

;

V7= ![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

) ![]() 2,5/4 =

2,5/4 =![]() ;

;

V8= ![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

)![]() 5/4 =

5/4 = ![]()

V9= ![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

) ![]() 2/4 =1135,1

2/4 =1135,1 ![]()

V10= ![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

) ![]() 15/4 =

15/4 = ![]()

V11= ![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

) ![]() 2/4 =

2/4 = ![]()

V12= ![]() l = 3,14

х (

l = 3,14

х (![]() -

-![]() )

) ![]() 28/4 =

28/4 = ![]()

Vотх.=24236,3+15925,7+7404,5+21879,5+17242+98019,7+78500+6531,2+1135,1+11021,4+10996+20723,6= 128901мм3= 128,9 см3

mотх. мех. обр = 128,9![]() 7,2 = 928гр = 0,928

кг тогда

7,2 = 928гр = 0,928

кг тогда

mз = 8,5+0,928 = 9,428 кг

Нрасх = 9,428+0.2![]() 9,428 = 11,314

кг

9,428 = 11,314

кг

КИМ = 8,5/11,314 = 0.751

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового техпроцесса и составление последовательности

обработки для проектируемого техпроцесса

Базовый технологический процесс имеет следующую последовательность обработки поверхностей:

Операция 010 –Токарно- винторезная на станке 16К20

-) точить поверхность 13 с подрезкой торца 12

Операция 020 – Токарная с ЧПУ на станке 1П756ДФ32

-)подрезать торец 1

-) точить поверхность 8 за три прохода (черновое, получистовое и чистовое точение)

-) подрезать торец 10 за два прохода

-) расточить отверстие 3 за два похода

-) расточить отверстие 5

-) расточить фаску 2

-) расточить отверстие 16 за три прохода (черновое, получистовое и чистовое точение)

-) точить фаску 9

Операция 030 – Токарно- винторезная на станке 16К20

-) подрезать торец 14

-) расточить фаску15

Операция 040 – Вертикально-сверлильная на станке 2Н135

-) сверлить двенадцать отверстий 7 последовательно.

В соответствии с типом производства и направлениями совершенствования производства в отросли и на базовом предприятии и в целях снижения трудоемкости обработки ,предлагаю объединить обработку на токарно-винторезном станке 16К20 и на вертикально сверлильном с танке 2Н135 . И выполнять ее на фрезерном станке с ЧПУ ГФ2171.

Тогда последовательность обработки детали будет следующей:

Операция 010 –Токарно- винторезная на станке 16К20

-) точить поверхность 13 с подрезкой торца 12

Операция 020 – Токарная с ЧПУ на станке 1П756ДФ32

-) подрезать торец 1

-) точить поверхность 8 за три прохода (черновое, получистовое и чистовое точение)

-) подрезать торец 10 за два прохода

-) расточить отверстие 3 за два похода

-) расточить отверстие 5

-) расточить фаску 2

-) расточить отверстие 16 за три прохода (черновое, получистовое и чистовое точение)

-) точить фаску 9

Операция 030 – Фрезерная с ЧПУ на станке ГФ2171

-) фрезеровать торец 14

-) расточить фаску15

-) центровать двенадцать отверстий 7 последовательно

-) сверлить двенадцать отверстий 7 последовательно

2.3.2 Выбор и обоснование технологических баз

Выбор баз для черновой обработки:

Учитывая конфигурацию и форму обрабатываемой заготовки при выборе поверхности для черновой базы на первой операции необходимо учитывать следующие рекомендации:

В качестве технологических баз следует принимать поверхность достаточных размеров, что обеспечивает большую точность базирования и закрепления заготовки в приспособлении; эта поверхность должна иметь более высокий класс точности, наименьшую шероховатость, не иметь окалины и других дефектов;

В качестве черновой базы следует принимать поверхность, которая остается необработанной в готовой детали, что обеспечивает ее соосность с обрабатываемыми поверхностями;

База для первой операции должна выбираться с учетом обеспечения лучших условий обработки поверхностей, принимаемых в дальнейшем в качестве технологических баз.

Наиболее полно отвечает этим требованиям наружная поверхность и торец детали, в качестве черновой базы которые и выбираем на первой операции.

Выбор баз для чистовой обработки:

В качестве чистовых баз на операции 020 выбираем

обработанную наружную поверхность ![]() 115 и торец 14 детали; на операции 030 наружную

поверхность

115 и торец 14 детали; на операции 030 наружную

поверхность ![]() 290 и торец 1. Это обеспечивает выполнение следующих рекомендаций при выборе чистовых баз:

290 и торец 1. Это обеспечивает выполнение следующих рекомендаций при выборе чистовых баз:

Соблюдение принципа совмещения баз, согласно которому в качестве базовых поверхностей используются конструкторские и измерительные базы. При совмещении технологической и измерительной баз погрешность базирования равна нулю;

Выбранные технологические базы совместно с зажимными устройствами обеспечивают надежное, прочное крепление детали и неизменность ее положения во время обработки;

Принятые базы и

метод базирования позволяет применять простую и надежную конструкцию

приспособления, удобство установки и снятие обрабатываемой детали.

2.3.3 Выбор оборудования и технологической оснастки

Таблица 2.8 – Выбор оборудования

|

№ оп. |

Код и модель станка |

Наименование станка |

Действительный фонд времени раб. оборудования в зависимости от категории ремонтной сложности станка |

Стоимость станка, мил. руб. |

Паспортные данные |

||||

|

Габаритные размеры, мм |

Характеристика привода |

Мощность, кВт |

Ряд частот, мин-1 |

Ряд подач мм/об (мм/мин) |

|||||

|

010 |

381101хххх 16К20 |

Токарно-винторезный |

24/4029 |

28,2 |

2505х 1190х 1500 |

Электр |

11 |

12,5-1600 |

0,05-2,8 |

|

020 |

381101хххх 1П756ДФ3 |

Токарный с ЧПУ |

42/4029 |

121,2 |

3200х 2000х 2600 |

Электр |

30 |

8-1600 |

1,0-2000 |

|

030 |

381612хххх ГФ2171 |

Фрезерный с ЧПУ |

38/4029 |

86,3 |

2660х 2560х 4200 |

Электр |

11 |

40-2000 |

10-1200 |

Таблица 2.9 – Выбор установочно-зажимных приспособлений

|

Номер операции и модель станка |

Приспособление |

||||

|

Код |

Наименование |

Тип привода |

Техническая характеристика |

Обозначение по стандарту |

|

|

010 16К20 |

396110хххх |

Патрон трехкулачковый |

Ручной |

|

7100-0035 ГОСТ2675-80 |

|

020 1П756ДФ3 |

396110хххх |

Патрон трехкулачковый |

Электр. |

|

- |

|

030 ГФ2171 |

396110хххх |

Приспособление специальное |

Ручной |

|

7100-0035 ГОСТ2675-80 |

Таблица 2.10- Выбор режущего инструмента

|

Номер и наименование операции |

Наименование режущего инструмента, его код |

Материал режущей части |

Техническая характеристика |

Обозначение по стандарту |

Применяемая СОТС |

|

010 16К20 |

392192хххх Резец |

ВК8 |

25х25 |

К01,4933.000-12ТУ2-035-892-82 |

Эмульсия |

|

020 1П756ДФ3 |

392151хххх Резец 392151хххх Резец 392151хххх Резец 392151хххх Резец |

ВК8 ВК8 ВК8 ВК8 |

25х25 25х16 25х25

|

К01.4933.000-13 ТУ2-035-892-82 2103-0008 ГОСТ18879-73 К01.4933.000-12 ТУ2-035-892-82 К01.4933.000-22 ТУ2-035-892-82 |

Эмульсия Эмульсия Эмульсия Эмульсия |

|

12х12

|

2214-0273 ГОСТ26595-85 - 2317-0109 ГОСТ14952-75 2301-0042 ГОСТ10903-77 |

Эмульсия Эмульсия Эмульсия Эмульсия. |

|||

|

030 ГФ2171 |

391890хххх Фреза 392151хххх Резец 391290хххх Сверло 391290хххх Сверло |

ВК8 ВК8 Р6М5 Р6М5 |

Таблица 2.11 - Выбор вспомогательного инструмента

|

Номер и наименование операции |

Наименование вспомогательного инструмента, его код |

Установка |

Обозначение, ГОСТ |

|||

|

вспомогательного инструмента на станке |

режущего инструмента на вспомогательном |

|||||

|

Способ |

Размеры посадочного элемента |

Способ |

Размеры посадочного элемента |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

010 16К20 |

- |

- |

- |

- |

- |

- |

|

020 1П756ДФ3 |

392800хххх Державка 392800хххх Державка 392800хххх Державка |

По цилиндрической поверхности По цилиндрической поверхности По цилиндрической поверхности |

|

В прямоугольном пазу В прямоугольном пазу В прямоугольном пазу |

25х25 25х16 40х32 |

- - - |

|

030 ГФ2171 |

392800хххх Оправка 392800хххх Оправка 392810хххх Патрон 392800хххх Втулка |

По конической поверхности По конической поверхности По конической поверхности По конической поверхности |

Морзе 7:24 Морзе 7:24 Морзе 3 Морзе 3 |

По цилиндр. поверхности В прямоугольном пазу По цилиндр. поверхности По конической поверхности |

12х12

Морзе 2 |

- - - - |

Таблица 2.12 - Выбор измерительного инструмента

|

Номер и наимено-вание операции |

Наименование инструмента, его код |

Диапазон измерения инструмента |

Точность измере-ния инстру-мента |

Допуск измеряе-мого размера |

Обозначение по стандарту |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 16К20 |

393311хххх Штангенциркуль 393120хххх Калибр-скоба |

0-125

|

0,1 0,87 |

0,4 0,87 |

ШЦ I-125-0,1 ГОСТ166-89 - |

|

020 1П756ДФ3 |

393311хххх Штангенциркуль 393610хххх Шаблон 393610хххх Шаблон 393610хххх Шаблон 393143хххх Калибр-пробка 393311хххх Штангенциркуль 393143хххх Калибр-пробка 393120хххх Калибр-скоба 394250хххх Нутромер 394343хххх Контрольное приспособление |

0-125 10 25 37

0-400

50-100 0,05 |

0,1 0,4 0,4 0,4 0,32 0,1 0,035 0,081 0,005 0,05 |

0,4 0,4 0,4 0,4 0,32 1,3 0,035 0,081 0,009 0,06 |

ШЦ I-125-0,1 ГОСТ166-89 - - - 126-8140-4121 ШЦ –III-400-0,1 ГОСТ166-89 - 8102-0090 ГОСТ18355-73 НИ50-100 ГОСТ7244-75 - |

|

030 ГФ2171 |

393311хххх Штангенциркуль 393120хххх Пробка 393190хххх Калибр |

0-125

0,4 |

0,1 0,4 0,4 |

0,4 0,4 0,4 |

ШЦ I-125-0,1 ГОСТ166-89 - 126-8368-5311 |

2.4 Разработка операционного технологического процесса

2.4.1 Определение режимов резания на проектируемые операции.

Сводная таблица режимов резания

Расчет режимов резания для перехода на станке с ЧПУ.

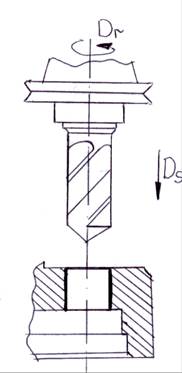

Операция 030 – сверление отверстий![]() 13.

13.

Рисунок 2.2- Эскиз обработки.

1.Выбор режущего инструмента:

Принимаем спиральное сверло диаметром D = 13 мм; материал режущей части – быстрорежущая сталь Р6М5. Геометрические параметры: 2φ = 118°; ψ = 55°; α = 11°; ω = 30°.

II. Назначаем режим резания:

1.Глубина резания:

2. Подача:

Рекомендуемая подача: S = 0,12..0,18

Т.к. длина сверления l =

12мм < 5D = 5![]() 13 = 65 мм, то вводим поправочный коэффициент

0,9

13 = 65 мм, то вводим поправочный коэффициент

0,9

S = (0,12÷0,18) ![]() 0,9 =0,11÷0,16 мм/об.

0,9 =0,11÷0,16 мм/об.

Корректируем подачу по паспорту станка S = 0,15 мм/об.

Принимаем подачу S-0,15 мм/об.

3. Назначаем период стойкости сверла:

Для сверла из быстрорежущей стали диаметром 13мм при обработке высокопрочного чугуна ВЧ45 рекомендуется период стойкости Т = 45 мин.

4. Скорость резания:

![]()

где ![]()

![]()

![]()

5. Частота вращения шпинделя:

Корректируем по паспорту станка и устанавливаем n = 450 мин-1

6. Действительная скорость резания:

7.Минутная подача:

![]()

1. Проверочный расчет по мощности станка:

![]()

Где ![]()

![]()

![]()

1.75![]()

1.75кВт![]() кВт – обработка возможна

кВт – обработка возможна

ІІІ. Основное время на обработку отверстия:

![]() То = Lр.х

, мин

То = Lр.х

, мин

n ![]() Sо где Lр.х – длина рабочего хода, мм

Sо где Lр.х – длина рабочего хода, мм

Lр.х = Lрез +у![]() , мм

, мм

Lрез = 12мм; у =3,9мм;![]()

![]()

То = 17.9/450 ![]() 0,15 = 0,26 мин

0,15 = 0,26 мин

Расчет для перехода фрезерование торца 14:

Рисунок 2.3- Эскиз обработки.

I Выбор режущего инструмента:

Для обработки принята торцовая насадная фреза со вставными ножами, оснащенная пластинами из твердого сплава по ГОСТ 26595-85.

Дф=125 мм; dо=40 мм; z=8;

Материал режущей части ВК8.

II Расчет режимов резания :

1. Глубина резания, t, мм

t = 2 мм

2. Подача на зуб, принятая Sz = 0,12 мм/зуб

3.Стойкость Т, мин

Т = 180 мин

4.Скорось резания Vрез , м/мин

Vрез

= Vтабл× ![]() , м/мин (2.19)

, м/мин (2.19)

![]()

![]() = 0.9

= 0.9

![]()

Vтабл=113 м/мин

V рез= 113×1,0×0,9×1,0=101,7 м/мин

5.Частота вращения n, мин-1

n= , мин-1 (2.20)

, мин-1 (2.20)

n= =

259,1 мин-1

=

259,1 мин-1

Принимаем 260 мин-1

6. Действительная скорость резания:

![]()

7.Минутная подача:

![]() мм/мин (2.22)

мм/мин (2.22)

![]()

8.Проверочный расчет по мощности:

![]() (2.23)

(2.23)

Где Е=0.05 ; ![]()

![]()

![]()

![]()

ІІІ. Определение основного времени:

![]() , мин

, мин

![]()

![]()

![]()

Таблица 2.13 – Сводная таблица режимов резания

|

№ оп. |

№ перехода, установа, наименование суппорта |

D или В, мм |

t, мм |

Lрез, мм |

Lр.х, мм |

i |

Подача |

n, мин-1 |

v, м/ мин |

То, мин |

||

|

Sо, мм/ об |

Sм, мм/ мин |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

010 16К20 |

Точить поверхность 1 с подрезкой торца 2 |

1 |

125 |

2,0 |

15 |

21 |

1 |

0,25 |

50 |

200 |

78,5 |

0,42 |

|

020 1П756ДФ3 |

- подрезать торец 1; -точить пов-сть 8 за три прохода (черновое, получист. и чистовое точение); - подрезать торец 10 за два прохода; -точить фаску 9; - расточить отверстие 3 за 2 прохода; |

1 1 1 1 2 2 2 3 3 |

295 295 291 290 290 290 290 272 273 |

2,0 2,0 0,5 0,2 2,0 0,5 3 2,0 0,5 |

13,7 39 39 39 42 42 3 10 10 |

20 45 45 45 48 48 6 15 15 |

1 1 1 1 1 1 1 1 1 |

0,25 0,25 0,15 0,06 0,25 0,15 0,25 0,25 0,15 |

25 25 15 7,2 25 18 25 25 18 |

100 100 100 120 100 120 100 100 120 |

92,6 92,6 91,3 109,3 90,9 109,3 90,9 85,4 102,9 |

0,8 1,8 3,0 6,25 1,92 2,67 0,24 0,6 0,83 |

окончание таблицы 2.13

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Итого |

- расточить отверсие 5 с подрезкой торца 6; - расточить фаску 2; - расточить отверстие 16 за три прохода (черновое, получистовое и чистовое точение). |

3 3 3 3 3 |

270 276 88,6 89,6 90 |

2,0 2.0 2,0 0,5 0,3 |

52 2.0 30 30 30 |

58 5 36 36 36 |

1 1 1 1 1 |

0,25 0,25 0,25 0,15 0,06 |

25 25 75 45 24 |

100 100 300 300 400 |

84,4 86,7 83,5 84,4 113,1 |

3,32 0,2 0,48 0,8 1,5 24,41 |

|

030 ГФ2171 Итого |

- фрезеро вать торец 14; -расточить фаску - центро вать 12 отв. 7 - сверлить 12 отв. 7 |

1 2 3 4 |

125 93 6,3 13 |

2,0 2.0 3,15 6,5 |

115 2.0 8 12 |

156 5 11 16 |

1 1 12 12 |

0,12мм/зуб 0.15 0,1 0,15 |

250 52.5 80 67,5 |

260 350 800 450 |

102,5 14.3 15,8 18,3 |

0,62 0,1 1,65 3,6 5,97 |

2.4.2 Разработка управляющей программы (УП) обработки детали

Исходные данные:

1) Станок – Фрезерный с ЧПУ ГФ2171;

2) УЧПУ-2С

3) Деталь типа «ступица»;

4) Материал ВЧ 45 ГОСТ 7293-85;

5) Заготовка- отливка ;

6) Тип производства- среднесерийный;

7) Эскиз обраблтки детали:

![]()

Рисунок

5- Эскиз обработки детали на станке с ЧПУ

2.4.3. Нормирование проектируемой операции. Сводная таблица норм времени

Расчет нормы штучно-калькуляционного времени на операцию 030 Фрезерная с ЧПУ (ГФ2171)

Таблица 2.14-Описание обработки на проектируемой операции

|

Наименование переходов технологических и машинно-вспомогательных |

Величина составляющих Тмв, мин |

|

|

Подвести инструмент |

0,02 |

|

|

Фрезеровать торец |

0,62 |

|

|

Отвести инструмент |

0.02 |

|

|

Изменить подачу |

0,06 |

|

|

Изменить частоту вращения |

0,06 |

|

|

Заменить инструмент |

0,03 |

|

|

Подвести инструмент |

0,02 |

|

|

Расточить фаску |

3,6 |

|

|

Отвести инструмент |

0,02 |

|

|

Изменить частоту вращения |

0,06 |

|

|

Изменить подачу |

0,06 |

|

|

Заменить инструмент |

0,03 |

|

|

Подвести инструмент |

0,02 |

|

|

Центрировать 12 отверстий |

1,65 |

|

|

Отвести инструмент |

0,02 |

|

|

Изменить подачу |

0,06 |

|

|

Изменить частоту вращения |

0,06 |

|

|

Заменить инструмент |

0,03 |

|

|

Подвести инструмент |

0,02 |

|

|

Сверлить 12 отверстий |

3,6 |

|

|

Отвести инструмент в исходное положение |

0.02 |

|

|

Вернуть параметры в исходное состояние |

0,08+0,07+0,07=0,22 |

|

|

|

2,01 |

|

В общем виде норма штучно-калькуляционного времени определяется

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.