3 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

3.1 Расчетно-конструкторский анализ станочного приспособления.

3.1.1 Описание конструкции и принципа работы приспособления

Согласно проектируемого технологического процесса, на фрезерной с ЧПУ операции (070) применяется специальное приспособление с винтовым зажимом. Приспособление предназначено для установки детали “Цапфа” КЗР 0218608Б на фрезерном станке с ЧПУ 6Т13Ф3, при обработке паза шпоночной фрезой.

Установка детали производится в призму 7, а упорный штифт 9 устанавливается в канавку детали шириной 2.5мм. Для зажима детали рукоятка вращается по часовой стрелке, передавая вращение через винт на подвижные валики 3, установленные в рычаги. Нижние плечи рычагов, поворачивающиеся относительно неподвижных валиков 4, расходятся в разные стороны благодаря нарезанной на винте левой и правой резьбе. Верхние плечи рычагов сходятся и прижимают деталь к призме 7

Для разжима детали рукоятка вращается против часовой стрелки.

Приспособление устанавливается на стол вертикально-фрезерного станка плитой 1, центрируется шпонками 17, в приспособлении также имеются две проушины для крепления к станку болтами.

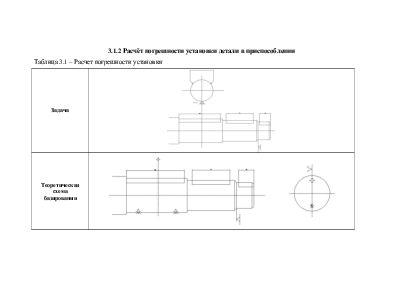

3.1.2 Расчёт погрешности установки детали в приспособлении

Таблица 3.1 – Расчет погрешности установки

|

Задача |

|

|

Теоретическая схема базирования |

|

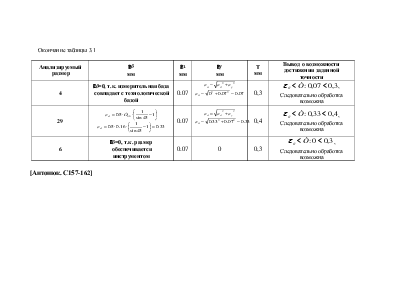

Окончание таблицы 3.1

|

Анализируемый размер |

Eб мм |

Eз мм |

Eу мм |

Т мм |

Вывод о возможности достижения заданной точности |

|

4 |

Eб=0, т.к. измерительная база совпадает с технологической базой |

0.07 |

|

0,3 |

Следовательно обработка возможна |

|

29 |

|

0.07 |

|

0,4 |

Следовательно обработка возможна |

|

6 |

Eб=0, т.к. размер обеспечивается инструментом |

0.07 |

0 |

0,3 |

Следовательно обработка возможна |

[Антонюк. С157-162]

3.1.3 Расчёт параметров силового органа приспособления

Рисунок 3.1 – Схема действия сил

1 Определение сил резания [15, с.281…291]:

, Н (3.1)

, Н (3.1)

где Ср=68.2; х=0.86; u=1; q=0.86; w=0; y=0.72; n=0.89;

H

H

Px=0.3∙979=293

Py=0.5∙979=489

2 Определение усилия зажима

W= H; (3.2)

H; (3.2)

где f – коэффициент трения по рабочим поверхностям зажимов, для гладких поверхностей, f1 =0,15

K – коэффициент запаса.

Определение коэффициента запаса [1, с. 199-207]:

K![]() , (3.3)

, (3.3)

где ![]() - гарантированный коэффициент запаса;

- гарантированный коэффициент запаса; ![]() =1,5;

=1,5;

![]() - для чистовой обработки;

- для чистовой обработки; ![]() =1,0;

=1,0;

![]() - коэффициент, учитывающий увеличение сил резания из-за прогрессирующего

затупления режущего инструмента;

- коэффициент, учитывающий увеличение сил резания из-за прогрессирующего

затупления режущего инструмента; ![]() =1,3;

=1,3;

![]() - коэффициент, учитывающий увеличение силы резания при прерывистом резании;

- коэффициент, учитывающий увеличение силы резания при прерывистом резании;

![]() =1,0;

=1,0;

![]() - коэффициент, учитывающий постоянство силы зажима при использовании винтового

зажима

- коэффициент, учитывающий постоянство силы зажима при использовании винтового

зажима ![]() =1,3;

=1,3;

![]() - при удобном расположении рукоятки;

- при удобном расположении рукоятки; ![]() =1

=1

![]() -коэффициент, учитываемый только при наличии крутящих моментов,

стремящихся повернуть заготовку;

-коэффициент, учитываемый только при наличии крутящих моментов,

стремящихся повернуть заготовку; ![]() =1,0;

=1,0;

![]()

W= =9572 H

=9572 H

3 Определение усилия на винтовом зажиме Q:

W·L1=Q·L2 (3.4)

где L1=60 мм; L2=90 мм; - плечи

Q=W![]() H;

H;

Q=9572·![]() =7777 H;

=7777 H;

4 Определение диаметра резьбы:

d=c· мм; (3.5)

мм; (3.5)

где Q – усилие, создаваемое винтовым зажимом, Q=7777 H;

c – Коэффициент для основных метрических резьб, с=1,4;

![]() - допускаемое напряжение материала, МПа

- допускаемое напряжение материала, МПа ![]() =100 МПа

=100 МПа

d=1,4· =17,4 мм (3.6)

=17,4 мм (3.6)

Принята метрическая резьба М17

3.2 Конструирование и расчет режущего инструмента

1 Рассчитать и сконструировать торцовую фрезу для подрезки торца в детали Цапфа КЗР 0218608Б. Материал режущей части фрезы принимаем твёрдый сплав Т15К6.

Геометрические параметры резца:

D=160мм; B=46; d=50мм; z=12; W=200; L=175мм.

2 Режимы резания:

Скорость движения подачи Sz=0,18мм/зуб

Частота вращения: n=153 мин-1

3 Диаметр отверстия под оправку:

(3.7)

(3.7)

где Муст- суммарный момент при изгибе и скручивании оправки, Н·м

Главная составляющая силы резания при t=1,5 мм.

Силы резания:

, Н (3.8)

, Н (3.8)

где Ср=825; х=1; y=0.75;

u=1,1; ![]() 1,3; w=0,2

1,3; w=0,2

, Н

, Н

Равнодействующая сила P =1,411·Pz, Н (3.9)

P = 1,411·1315 = 1855 Н.

Расстояние между опорами l =35 мм.

Суммарный момент, действующей на фрезерную оправку

Муст =  , Н·м

(3.10)

, Н·м

(3.10)

Муст =  Н·м

Н·м

Допустимое напряжение на изгиб материала оправки принимаем σи.д=250МПа

(≈25 кгс/мм2).

=36,4 мм

=36,4 мм

Принимаем ближайший диаметр отверстия фрезы по ГОСТ 9472-83 d=40 мм

4 Устанавливаем окончательно наружный диаметр фрезы :

D= 2.5d,мм (3.11)

D=2.5·40 = 100 мм

Принимаем ближайший диаметр фрезы по СТ СЭВ 201-75

D=160мм; длину фрезы L=175 мм. С учетом запаса вылета ножей на переточки принимаем максимальный наружный диаметр новой фрезы:

Dmax=160 js 16 (![]() )

)

5 Окончательное число зубьев фрезы:

Z= m√D (3.12) Определяем шаг зубьев фрезы: окружной торцовый шаг

Принимаем четко значение Z=12

6 Определяем шаг зубьев фрезы.

Окружной торцовый шаг .

Sокр=![]() ,

мм

(3,13)

,

мм

(3,13)

Sокр= мм

мм

Осевой шаг при w=200, ctg200≈2,75

Sос=![]() ∙ctgw

(3,14)

∙ctgw

(3,14)

Sос= мм

мм

7 Проверяем полученные величины Z и Sос на условие равномерного фрезерования.

,мм

(3,15)

,мм

(3,15)

мм т.е условие равномерного

фрезерования обеспечено.

мм т.е условие равномерного

фрезерования обеспечено.

8 Отверстие шпоночного паза выполняем по ГОСТ 9472-83.

9 Определяем геометрические параметры рабочей части фрезы: главный задний угол α=120, передний γ=100

10 Выбираем материал фрезы: корпуса- Сталь40Х, ножей , клиньев У8А.

Назначаем твердость деталей фрезы после термической обработки: корпуса- 40…45HRC, режущей части ножей 63…66HRC, клиньев- 41,5…51,5HRC.

11 Допуски на основные элементы фрезы и других технических требований принимаем по ГОСТ 8721-69*.

Предельные отклонение размеров рифлений по ГОСТ 2568-71*.

3.3 Конструирование и расчёт или описание измерительного

инструмента или приспособления

Расчет исполнительных размеров скобы 53,9-0,19

1 Определение предельных отклонений размера детали:

es= 0;

ei= -0,19 мм

2 Определение предельных размеров детали:

dmax=D+es=53,9+0=53,9мм; (3.9)

dmin=D+ei=53,9+(-0,19)=53,71мм. (3.10)

3 Определение допуска Скобы:

Td= dmax-dmin =53,9-53.71=0,19 мм

Td=es-ei=0-0,19=0,19 мм (3.11)

Для квалитета f9 и интервала размеров “50 до 80” отклонения и допуск

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.