кольцевую радиусную канавку 11 и в соотвествующую канавку на нижней плите основания устанавливаются шарики обеспечивающие свободное вращение силосопровода.

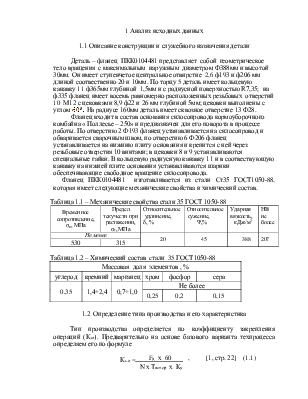

Фланец ПКК0104481 изготавливается из стали Ст35 ГОСТ1050-88, которая имеет следующие механические свойства и химический состав.

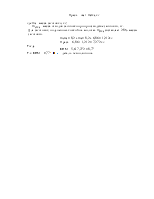

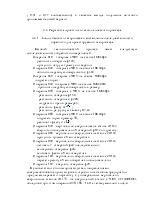

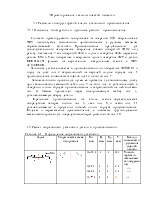

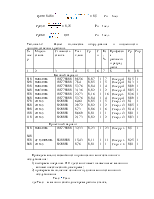

Таблица 1.1 – Механические свойства стали 35 ГОСТ 1050-88

|

Временное сопротивление, σв, МПа |

Предел текучести при растяжении, στ, МПа |

Относительное удлинение, δ, % |

Относительное сужение, Ψ,% |

Ударная вязкость, кДж/м2 |

НВ не более |

|

Не менее |

20 |

45 |

388 |

207 |

|

|

530 |

315 |

||||

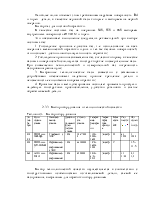

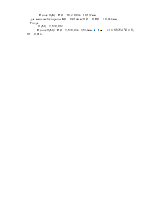

Таблица 1.2 – Химический состав cтали 35 ГОСТ1050-88

|

Массовая доля элементов , % |

||||||

|

углерод |

кремний |

марганец |

хром |

фосфор |

сера |

|

|

0,35 |

1,4÷2,4 |

0,7÷1,0 |

Не более |

|||

|

0,25 |

0,2 |

0,15 |

||||

1.2 Определение типа производства и его характеристика

Тип производства определяется по коэффициенту закрепления операций (Кзо). Предварительно на основе базового варианта техпроцесса определяем его по формуле

Кз.о = Fд х 60 , [1, стр. 22] (1.1)

N х Тшт.ср х Ку где: Fд – действительный годовой фонд времени работы оборудования, час;

N – годовой объем выпуска деталей, шт.;

Тшт. ср – среднее штучно или штучно-калькуляционное время, мин;

Ку – коэффициент ужесточения заводских норм, Ку = 0,7÷0,8.

Тшт.ср = (9,856+7,84+5,376+3,136+22,73+5,376+6,461+2,972+8,73+0,669+2,173)/11=6,85мин.

Тогда Кзо = 4029 х 60 = 29,7

1700 х 6,85 х 0,70

При 20 < Кзо = 29,7< 40 – тип производства мелкосерийный.

Определяем величину производственной партии

Nд = N х а , [1. стр. 23]

Фр.д где: а – периодичность запуска в днях;

Фр.д – число рабочих дней в году, принимаем Фр.д = 257 дней

Для средних деталей принимаем а = 5 дней.

Тогда Nд =1700 х 5 = 33,1 шт

257

Принимаем Nд = 30 шт.

Мелкосерийный тип производства характеризуется широкой номенклатурой изделий, изготавливаемых периодически, повторяющимися партиями и сравнительно небольшим объемом выпуска. В связи с этим в среднесерийном производстве применяют легко переналаживаемое оборудование: станки с ЧПУ и универсальные станки, универсальную технологическую оснастку и стандартный режущий инструмент, недорогие станочные приспособления с ручным приводом.

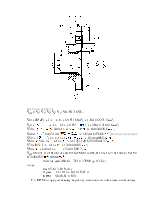

1.3 Анализ детали на технологичность

Деталь- Фланец ПКК0104481 довольно проста по конфигурации, может быть обработана на универсальном оборудовании или станках с ЧПУ стандартным режущим инструментом с применением стандартной оснастки. Она имеет достаточные базовые поверхности и набор стандартных для обработки конструктивных элементов.

К нетехнологичным элементам следует отнести:

- наличие радиусной поверхности R7.35 для обработки которой необходим специальный режущий и измерительный инструмент;

- наличие специальных глухих цековок что также требует применение специального режущего инструмента;

- наличие ступенчатых отверстий что делает невозможным обработку напроход.

Однако устранить эти недостатки конструктивно видимо затруднительно.

Количественный анализ детали на технологичность производим по коэффициентам унификации (Ку) и использования материала (КИМ)

Для расчета коэффициента унификации выполняем отработку элементов детали на унифицированность

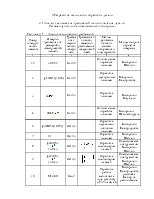

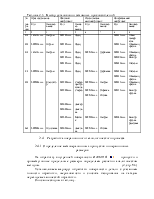

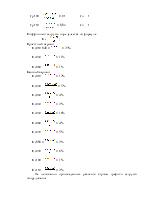

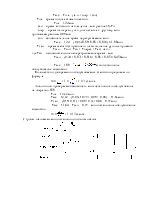

Таблица 1.3 – Отработка элементов детали на унифицированность

|

Номер элемента |

Выдерживаемые размеры |

Стандарт на элемент |

|

1 |

2 |

3 |

|

1,5 |

30 |

ГОСТ6636-69 |

|

2 |

ф193 |

- |

|

3 |

2х |

ГОСТ10948-64 |

|

4 |

ф388 |

- |

|

6 |

ф206 |

- |

|

7 |

10 |

ГОСТ6636-69 |

|

8 |

ф26 13

|

ГОСТ8908-81 ГОСТ6636-69 |

|

9 |

Фф22 13

|

ГОСТ8908-81 ГОСТ6636-69 |

|

10 |

М12-6Н |

ГОСТ9150-81 |

|

11 |

R7,35 4,5 ф365 |

- |

|

12 |

1,6х |

ГОСТ10948-64 |

|

13 |

ф28 R160 |

ГОСТ6636-69 |

Коэффициент унификации

Ку = ![]() , где Qу.э – число конструктивных элементов детали, которые выполнены по

стандартам;

, где Qу.э – число конструктивных элементов детали, которые выполнены по

стандартам;

Qобщ – число всех конструктивных элементов.

Ку = 29/33 = 0,88

Т.к. Ку = 0,88 > 0,6 – деталь технологична.Место для формулы.

Коэффициент использования материала рассчитываем по формуле

КИМ = mд/Нрасх, где mд – масса детали, кг;

Нрасх – норма расхода материала, кг.

Нрасх = mз + mотх.з, кг где mз – масса заготовки, кг;

mотх.з – масса отходов заготовки при производстве заготовки, кг.

Для заготовок, полученных ковкой на молотах mотх.з составляет 20 % массы заготовки.

mотх.з = 0,2 х mз = 0,2 х 6,06 = 1,212кг.

Нрасх = 6,06 + 1,212 = 7,272 кг.

Тогда

КИМ = 5,6/ 7,272 = 0,77

Т.к. КИМ = 0,77![]() – деталь технологична.

– деталь технологична.

2 Разработка технологии обработки детали

2.1 Анализ технических требований на изготовление детали.

Рекомендации по их обеспечению и контролю.

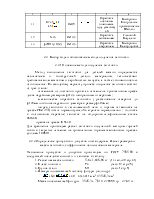

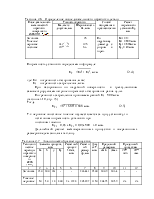

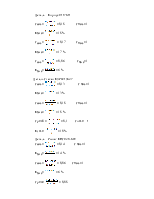

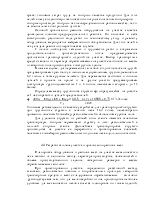

Таблица 2.1 – Анализ технических требований

|

Номер конструктивного элемента |

Размеры и требования к их размерной и геометрической точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1,5 |

30-0,52 |

Ra 12,5 |

Окончательная обработка точением |

Выборочно Шаблон |

|

|

2 |

ф193Н12(+0,46) |

Ra 12,5 |

Обработка двухкратным точением |

Выборочно Калибр-скоба |

|

|

3 |

2х |

Ra 12,3 |

Обработка точением |

Выборочно Визуально |

|

|

4 |

Ф388 |

Ra 12,3 |

Окончательная обработка точением |

Выборочно Штангенциркуль |

|

|

6 |

ф206Н10(+0,185) |

Rа12,5 |

Обработка черновым и чистовым точением |

Выборочно Калибр-пробка |

|

|

7 |

10 |

Rа12,3 |

Обработка точением |

Выборочно Шаблон |

|

|

8 |

ф26+0,84

13-0,43 |

Rа12,5 |

|

Обработка спецзенкером на базе 5 |

Обеспечивается инструментом Выборочно Шаблон |

|

9 |

ф22+0,84

13-0,43 |

Rа12,5 |

|

Обработка спецзенкером на базе 5 |

Обеспечивается инструментом Выборочно Шаблон |

|

10 |

М12-6Н |

Rа3.2 |

Нарезание резьбы метчиком за одну установку с 8 и 9 на базе 6 |

Выборочно Калибр-пробка резьбовая Калибр на расположение |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

11 |

R7,35 4,5 |

Rа0,8 |

|

Обработка чистовым точением за одну установку с 6 |

Выборочно Контрольное приспособление Шаблон |

|

12 |

1х45 |

Rа12,5 |

Обработка зенкованием |

Сплошной Визуально |

|

|

13 |

ф28Н14(+0,52) |

Rа12,5 |

Обработка сверлением |

Выборочно Калибр-пробка |

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Метод выполнения заготовок для деталей машин определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. По заводскому варианту процесс получения заготовки состоит из трех этапов:

– штамповка из листового проката в штампе на кривошипном прессе диска наружным размером ф412 с центральным отверстием ;

- механическая обработка заготовки ( растачивание отверстия до ф148мм и обточка наружного диаметра в размер ф402мм.;

- нагрев заготовки в газопламенной печи и горячая штамповка на прессе РКZ-250; отжиг нормализующий в агрегате нормализации ; голтовка в голтовочном барабане; зачистка на обдирочно-шлифовальном станке 3М636;

- правка на прессе К 8340.

Для сравнения произведем расчет заготовки полученной методом горячей ковки в закрытых штампах на кривошипных горячештамповочных прессах усилием 100МН.

2.2.2 Определение припусков и допусков по стандартам. Расчет размеров и массы заготовки, коэффициента использования материала.

Назначение припусков и допусков производим по ГОСТ 7505

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.