коэффициент трения по рабочим поверхностям зажимов,

f=0,25;

К – коэффициент запаса;

Мкр – крутящий момент ;

Определение коэффициента запаса [1, с. 199-207]:

K![]() , (3.6) где k0 -

гарантированный коэффициент запаса, k0=1,5;

, (3.6) где k0 -

гарантированный коэффициент запаса, k0=1,5;

k1 - коэффициент, учитывающий состояние поверхности заготовок,

k1=1,0;

k2 - коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления инструмента, k2=1,1;

k3 – коэффициент, учитывающий увеличение силы резания при прерывистом резании, при точении, k3=1,2;

k4 – коэффициент, учитывающий постоянство силы зажима, k4=1,3;

k5 – коэффициент, учитывающий эргономику ручных зажимных элементов, k5=1;

k6 – коэффициент, учитываемый только при наличии крутящих моментов, стремящихся повернуть обрабатываемую деталь, k6=1.

К=1,5×1,0×1,1×1,2×1,3×1,0×1,0=2,57

W= =3072 H

=3072 H

Определение усилия на рычажном зажиме Q:

Рисунок 3.2 – Схема рычажного механизма

Q= , H

(3.7)

, H

(3.7)

где l =80 мм; l=45 мм - плечи

![]() -КПД рычажного механизма =0,9

-КПД рычажного механизма =0,9

Q= =6068 H

=6068 H

Определение диаметра резьбы:

d= , мм

(3.8)

, мм

(3.8)

где Q – усилие, создаваемое рычажным зажимом, Q=6068 H;

р – давление сжатого воздуха, р=0,4МПа;

η – коэффициент полезного действия, η=0,9.

d= =147мм (3.9)

=147мм (3.9)

Принята метрическая резьба М16

3.2 Конструирование и расчёт режущего инструмента

Диаметр зенкера принимаем равным диаметру обрабатываемого отверстия с учётом допуска по ГОСТ 12509-75

Д=24,84![]()

Определяем геометрические конструктивные параметры режущей части зенкера: задний угол α=10º; α1=20º, на калибрующей части α=8º, передний угол γ=5º, угол наклона винтовой канавки ω=15º, угол врезания пластины ω1=10º

Профиль канавки принимаем прямолинейным. Шаг винтовой канавки

Н=π×Д×сtg10º

Н=3,14×24,84×5,671=442,3мм

Главный угол в плане φ=60º, угол в плане переходной кромки φ1=30º

Обратная конусность на длине пластины принимается равной 0,08мм.

Конструктивные элементы зенкера принимаем по ГОСТ 3231-71

Д=![]() L=175мм

l1=75мм

L=175мм

l1=75мм

Морзе №4 хвостовик

В качестве припоя назначаем твёрдый сплав ВК8 ГОСТ3882-74

Принимаем материал корпуса и хвостовой части – сталь 9ХС ГОСТ 5950-73

56…62 НRС – корпус

30…40 НRС – хвостовик

Проверяем расчётным путём номер конуса Морзе.

Осевая сила Ро при зенкеровании

Ро=10×Ср×tx×sy×kр

Ро=10×46×0,71,0×0,30,4×1,09=1217Н

Крутящий момент Мкр при зенкеровании

Мкр=10×См×Dg×tx×sy×kр

Мкр=10×0,196×24,840,85×0,70,8×0,30,7×1,0=3,09Нм

Момент трения между хвостовиком и втулкой

Мтр=

Принимаем момент трения к максимальному моменту сил сопротивления

3Мкр=Мтр

Средний диаметр конуса хвостовика

или

или

где θ – половина угла конуса 1º2611611

μ – коэффициент трения стали по стали 0,098

∆θ – отклонение угла конуса 51

dср.= мм

мм

Выбираем ближайший конус Морзе №4 с лапкой

Д1=31,6мм d2=25,2мм l4=124мм b=11,9мм l3=117,5мм

Остальные размеры по ГОСТ 25557-82

3.3 Конструирование и расчёт измерительного инструмента

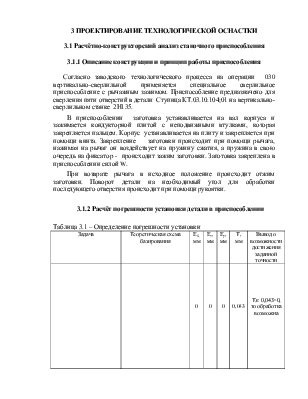

Расчет исполнительных размеров калибра-пробки Ø25Н11

1 Определение предельных отклонений размера детали:

ES= 0,13 мм.

EI=0 мм.

2 Определение предельных размеров детали:

Дmax=D+ES=25+0.13=25.13мм

Дmin=D+EI=25+0=25мм

3 Определение допуска:

TД= ES-EI =0,13-0=0,13мм

TД= Дmax-Дmin =25,13-25=0,13мм

4 Расчёт размеров калибра-пробки:

определение величин H,Z,Y, Ø25Н11

H=0,009 мм

Z=0,019 мм

Y=0 мм

4 Определение предельных размеров пробки:

ПРmax=Дmin+Z+H/2=25+0,019+0,009/2=25,0235мм

ПРmin=Дmin+ Z-H/2=25+0,019-0,0045=25,0145мм

ПРизн=Дmin-Y=25-0=25

НЕmax=Дmax+H/2=25,13+0,0045=25,1345мм

НЕmin=Дmax-H/2=25,13-0,0045=25,1255мм

5 Исполнительные размеры пробки:

ПРmax-H=25,0235-0,009

НЕmax-H=25,1345-0,009

ПРизн=25

Рисунок 3.3 – Схема полей допусков отверстия и калибра-пробки

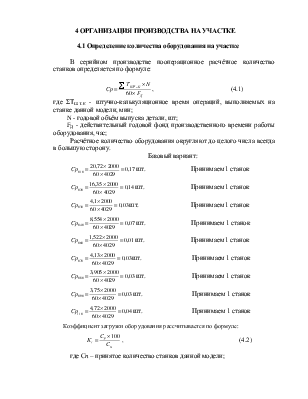

4 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА НА УЧАСТКЕ

4.1 Определение количества оборудования на участке

В серийном производстве пооперационное расчётное количество станков определяется по формуле:

,

(4.1)

,

(4.1)

где ΣТШТ-К - штучно-калькуляционное время операций, выполняемых на станке данной модели, мин;

N - годовой объём выпуска детали, шт;

FД - действительный годовой фонд производственного времени работы оборудования, час;

Расчётное количество оборудования округляют до целого числа всегда в большую сторону.

Базовый вариант:

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем 1 станок

шт. Принимаем 1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

Коэффициент загрузки оборудования рассчитывается по формуле:

,

(4.2)

,

(4.2)

где Сп – принятое количество станков данной модели;

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

Рисунок 4.1 – График загрузки оборудования по базовому варианту обработки детали

Проектный вариант:

Расчетное количество станков (смотри формула 4.1)

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

шт. Принимаем

1 станок

Принимаем количество станков – 3

Коэффициент загрузки оборудования (смотри формула 4.2)

Рисунок 4.2 – График загрузки оборудования по проектному варианту обработки детали с учётом дозагрузки

Таблица 4.1 - Описание механической обработки типовых деталей

|

Наименование и номер деталей |

Годовой объём N, шт |

Масса, кг |

Номер и наименование операции |

Модель станка |

Время обработки, мин |

||||

|

детали |

заготовки |

ТМ (ТЦа) |

ТВ |

ТШТ-К |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Цапфа КПР9202603 |

3000 |

2,53 |

3,102 |

030 вертикально-сверлильная |

2Н135 |

1,28 |

1,53 |

3,36 |

|

|

050 вертикально-сверлильная |

2Н135 |

0,06 |

0,912 |

2,368 |

|||||

|

070 токарная с ЧПУ |

16А20Ф3 |

3,15 |

1,18 |

6,12 |

|||||

|

Вал КПР19306601 |

6300 |

3,8 |

4,9 |

020 вертикально-сверлильная |

2Н135 |

1,19 |

1,86 |

1,85 |

|

|

040 токарная с ЧПУ |

16А20Ф3 |

3,18 |

2,72 |

5,68 |

|||||

|

060 токарная с ЧПУ |

16А20Ф3 |

2,11 |

1,06 |

4,15 |

|||||

|

Вал ПКК0202606А |

6700 |

7,8 |

10,57 |

010 токарная с ЧПУ |

16А20Ф3 |

0,14 |

0,9 |

5,74 |

|

|

030 токарная с ЧПУ |

16А20Ф3 |

3,21 |

1,16 |

5,18 |

|||||

|

060 вертикально-сверлильная |

2Н135 |

2,93 |

0,46 |

3,59 |

|||||

|

070 вертикально-сверлильная |

2Н135 |

1,16 |

0,31 |

1,62 |

|||||

|

090 сверлильная с ЧПУ |

СС2В05ПМФ4 |

3,47 |

1,15 |

6,33 |

|||||

|

КЗК 212202 |

3500 |

3,5 |

5 |

020 сверлильная с ЧПУ |

СС2В05 ПМФ4 |

4,02 |

0,59 |

5,36 |

|

|

030 сверлильная с ЧПУ |

СС2В05ПМФ4 |

1,5 |

0,35 |

3,1 |

|||||

|

050 токарная с ЧПУ |

16А20Ф3 |

5,5 |

2,6 |

7,1 |

|||||

|

070 токарная с ЧПУ |

16А20Ф3 |

6,6 |

0,6 |

7,5 |

|||||

|

КЗК 212203 |

4800 |

3,1 |

3,8 |

020 сверлильная с ЧПУ |

СС2В05ПМФ4 |

2,1 |

0,56 |

3,7 |

|

|

040 токарная с ЧПУ |

16А20Ф3 |

2,2 |

0,3 |

2,5 |

|||||

|

050 токарная с ЧПУ |

16А20Ф |

2,5 |

0,3 |

3,1 |

|||||

|

020 вертикально-сверлильная |

2Н135 |

2,5 |

0,2 |

3,092 |

|||||

|

060 сверлильная с ЧПУ |

СС2В05ПМФ4 |

3,4 |

0,9 |

5,12 |

|||||

|

070 сверлильная с ЧПУ |

СС2В05ПМФ4 |

6,3 |

0,9 |

7,5 |

|||||

|

окончание таблицы 4.1 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

КИС 600104 |

1000 |

8,08 |

10,5 |

010 Токарная с ЧПУ |

16А20Ф3 |

11,8 |

0,59 |

13,24 |

|

|

020 Токарная с ЧПУ |

16А20Ф3 |

13,1 |

0,59 |

15,3 |

|||||

|

050 вертикально-сверлильная |

2Н135 |

2,0 |

0,7 |

2,547 |

|||||

|

060 вертикально-сверлильная |

2Н135 |

1,34 |

0,6 |

2,09 |

|||||

|

КИС 216105Б |

2000 |

12,4 |

14,5 |

010 Токарная с ЧПУ |

16А20Ф3 |

13,0 |

0,59 |

15,37 |

|

|

020 Токарная с ЧПУ |

16А20Ф3 |

10,1 |

0,59 |

12,3 |

|||||

|

040 вертикально-сверлильная |

2Н135 |

3 |

0,9 |

4,2 |

|||||

|

070 сверлильная с ЧПУ |

СС2В05ПМФ4 |

7,5 |

0,9 |

8,3 |

|||||

|

080 сверлильная с ЧПУ |

СС2В05ПМФ4 |

9,54 |

0,59 |

11,46 |

|||||

ТМ - машинное время обработки детали, т.е. время обработки, в которое не требуется вмешательство рабочего в работу станка. Для станков с ЧПУ заносится время цикла: ТЦ=ТМО+ТМВ.

ТВР - вспомогательное ручное время, затрачиваемое на установку и съем; на переходы, выполняемые станком под ручным управлением рабочего; на измерение (неперекрываемое основным машинным временем).

4.2 Определение количества производственных рабочих

Численность производственных рабочих для каждого рабочего места индивидуально определяется по формуле:

(4.3)

(4.3)

где Fдр – эффективный годовой фонд времени станочника; Fдр=1820 ч;

Базовый вариант:

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем 1

Принимаем 1 ![]()

![]() Принимаем 1

Принимаем 1 ![]()

![]() Принимаем 1

Принимаем 1

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем 1

Принимаем 1

Проектный вариант:

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем

1

Принимаем

1

Анализ возможности организации многостаночного обслуживания

010 Токарная с ЧПУ (станок модели 16А20Ф3)

Тзан = tвн +tвп + tа.н. + tпер., мин (4.4)

где tвн − вспомогательное неперекрываемое время, мин;

tвп − вспомогательное время перекрываемое, мин;

tа.н. − время, необходимое для наблюдения за автоматической работой станка, мин;

tпер. − время на переход от одного станка к другому, мин;

tвн = tуст+t уп=0,4+0,08=0,48 мин; (4.5)

tа.н.=0,05× То= 0,34 мин; (4.6)

tвп = tизм=0,33 мин (4.7)

tпер = 0,015×L=0,015×5,33=0,079мин

Тзан =0,48+0,33+0,34+0,079=1,23 мин

Тм.с = Тц− (tа.н.+ tпер+tвп), мин (4.8)

Тц= 8,0 мин

Тм.с =8,0− (0,34+0,079+0,33) = 7,25 мин

m < (Тм.с+Тзан)/ Тзан

=  +1,

станков (4.9)

+1,

станков (4.9)

m < ![]() +1= 7 станков

+1= 7 станков

Анализ показал, что многостаночное обслуживание возможно, так как оператор токарных станков с ЧПУ может обслуживать до семи станков участка обработки деталей типа “Втулка”

020 Токарная с ЧПУ (станок модели 16А20Ф3)

Тзан = tвн +tвп + tа.н. + tпер., мин

tвн = 0,4+0,08=0,48 мин

tа.н.=0,05×3,45= 0,17 мин

tпер = 0,015×5,33=0,079мин

tв.п.= 0,33мин

Тзан =0,48+0,33+0,17+0,079=1,06 мин

Тц= 4,72 мин

Тм.с =4,72− (0,33+0,17+0,079) = 4,14 мин

m < ![]() +1= 5 станков

+1= 5 станков

Анализ показал, что многостаночное обслуживание возможно, так как оператор токарных станков с ЧПУ может обслуживать до пяти станков участка обработки деталей типа “Втулка”

050 Сверлильная с ЧПУ (станок модели СС2В05ПМФ4)

Тзан=tвн+tвп+tан+tпер., мин

tвн=0,46+0,03=0,49мин

tан=0,05×2,99=0,15мин

tпер=0,015×5,1=0,08мин

tвп=0,35мин

Тзан=0,49+0,35+0,15+0,08=1,07мин

Тц=4,49мин

Тмс=4,49-(0,35+0,15+0,08)=3,91мин

m<![]() +1=5 станков

+1=5 станков

Анализ показал, что многостаночное обслуживание возможно, т.к. оператор сверлильных станков с ЧПУ может обслуживать до пяти станков участка обработки деталей типа “Ступица”

070 Сверлильная с ЧПУ (станок модели СС2В05ПМФ4)

Тзан=tвн+tвп+tан+tпер., мин

tвн=0,46+0,03=0,49мин

tан=0,05×1,21=0,06мин

tпер=0,015×5,1=0,08мин

tвп=0,35мин

Тзан=0,49+0,35+0,06+0,08=0,98мин

Тц=2,74мин

Тмс=2,74-(0,35+0,06+0,08)=2,25мин

m<![]() +1=3 станка

+1=3 станка

Анализ показал, что многостаночное обслуживание возможно, т.к. оператор сверлильных станков с ЧПУ может обслуживать до трёх станков участка обработки деталей типа “Втулка”

Таблица 4.2 - Расчет количества оборудования и численности производственных рабочих.

|

Номер операции |

Модель станка |

Стоимость станка, руб. |

Тшт-к, мин. |

Ср. |

Сп. |

Кз,% |

Профессия рабочего |

разряд работ |

Рст |

Рп |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Базовый вариант механообработки |

||||||||||

|

010 |

1К282 |

179978143 30596284 |

20,72 |

0,17 |

1 |

17 |

Токарь-полуовтомат- чик |

3 |

0,38 |

1 |

|

020 |

16К20 |

6186681 866135 |

16,35 |

0,14 |

1 |

14 |

Токарь |

3 |

0,30 |

1 |

|

030 |

16К20 |

6186681 185600 |

4,1 |

0,03 |

1 |

3 |

Токарь |

3 |

0,07 |

1 |

|

040 |

2Н135 |

11836997 828589 |

8,554 |

0,07 |

1 |

7 |

Сверловщик |

3 |

0,16 |

1 |

|

060 |

2Н135 |

11836997 11836997 |

1,522 |

0,01 |

1 |

1 |

Сверловщик |

3 |

0,03 |

1 |

|

070 |

2Н135 |

11836997 355109 |

4,13 |

0,03 |

1 |

3 |

Сверловщик |

3 |

0,07 |

1 |

|

080 |

2Н135 |

11836997 355109 |

3,905 |

0,03 |

1 |

3 |

Сверловщик |

3 |

0,07 |

1 |

|

090 |

2Н135 |

11836997 355109 |

3,75 |

0,03 |

1 |

3 |

Сверловщик |

3 |

0,07 |

1 |

|

110 |

2Н135 |

11836997 473479 |

4,72 |

0,04 |

1 |

4 |

Сверловщик |

3 |

0,09 |

1 |

|

Итого: |

263373487 |

67,751 |

0,55 |

9 |

55 |

1,24 |

9 |

|||

|

Проектный вариант механообработки |

||||||||||

|

010 |

16А20Ф3 |

143200000 18616000 |

9,51 |

0,08 |

1 |

8 |

Оператор станков с ЧПУ |

4 |

0,17 |

1 |

|

020 |

5,93 |

0,05 |

5 |

Оператор станков с ЧПУ |

4 |

0,11 |

||||

|

030 |

2Н135 |

11836997 710219 |

7,69 |

0,06 |

1 |

6 |

Сверловщик |

3 |

0,14 |

1 |

|

050 |

СС2В05ПМФ4 |

56800000 5112000 |

6,37 |

0,05 |

1 |

5 |

Оператор станков с ЧПУ |

4 |

0,12 |

1 |

|

070 |

4,42 |

0,04 |

4 |

Оператор станков с ЧПУ |

4 |

0,08 |

||||

|

Итого: |

211836997 |

33,92 |

0,28 |

3 |

28 |

4 |

0,62 |

3 |

||

Т.к. станки загружены на : 16А20Ф3 – 13%; СС2В05ПМФ4 – 9%, то на участке

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.