Для дистиллята (флегмы) при aД = 9,0 % масс.

![]() ,

,

![]() .

.

Для кубового остатка при aW = 0,9 % масс.

![]() .

.

Для исходной смеси при aF = 32,0 % масс.

![]() .

.

Расход теплоты на испарение флегмы определяем по формуле [25]

![]() .

.

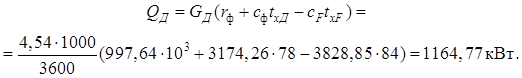

Расход теплоты на испарение дистиллята определяем по формуле [25]

Расход теплоты на нагревание остатка определяем по формуле [25]

.

.

Общий расход теплоты в кубе колонны (без учета потерь в окружающую среду)

![]() .

.

С учетом 5 % потерь в окружающую среду общий расход теплоты

![]() .

.

Давлению греющего пара р = 250 кПа

соответствует скрытая теплота конденсации ![]() [23].

[23].

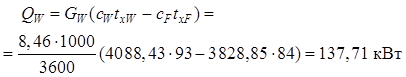

Расход греющего пара

.

.

Расчет и выбор теплообменного аппарата для подогрева

исходной смеси[4, 15]

Этот раздел подробно выполним для подогревателя исходной смеси, подаваемой насосом на питательную (пятую сверху) тарелку. Для расчета подогревателя используем следующие данные:

- расход исходной смеси

![]()

- концентрация исходной смеси ![]() (задано);

(задано);

- начальная температура смеси ![]() (задано);

(задано);

- температура кипения смеси на питательной тарелке

колонны ![]() (определено по t–y–x-диаграмме);

(определено по t–y–x-диаграмме);

- давление греющего пара ![]() .

.

Выберем предварительно для нагревания исходной смеси вертикальный кожухотрубчатый теплообменник.

Целью теплового расчета является определение необходимой площади теплопередающей поверхности, соответствующей при заданных температурах оптимальным гидродинамическим условиям процесса, и выбор стандартизированного теплообменника. Из основного уравнения теплопередачи

,

(33)

,

(33)

где

F – площадь теплопередающей поверхности, м2; Q –

тепловая нагрузка аппарата, Вт; K – коэффициент

теплопередачи, Вт/(м2·К); ![]() –

средний температурный напор, К.

–

средний температурный напор, К.

Определение тепловой нагрузки аппарата. В рассматриваемой задаче нагревание метанола (в дальнейшем исходную смесь будем называть метанолом) осуществляется в вертикальном кожухотрубчатом теплообменнике теплотой конденсирующегося пара, поэтому тепловую нагрузку определим по формуле [29]

![]() , (34)

, (34)

где ![]() =

V·ρ – массовый расход

метанола, кг/с;

=

V·ρ – массовый расход

метанола, кг/с; ![]() – средняя удельная теплоемкость метанола,

Дж/(кг·К); tк, tн – конечная и начальная температуры метанола, К (tк =

– средняя удельная теплоемкость метанола,

Дж/(кг·К); tк, tн – конечная и начальная температуры метанола, К (tк = ![]() ;

tн =

;

tн = ![]() );

); ![]() = 1,05 –

коэффициент, учитывающий потери

теплоты в окружающую среду.

= 1,05 –

коэффициент, учитывающий потери

теплоты в окружающую среду.

Средняя температура метанола

![]() .

.

Этому значению температуры соответствует

![]() [23, рис. XI] и

[23, рис. XI] и ![]() [23].

[23].

Тогда

![]() .

.

С учетом 5 % потерь

![]() .

.

Определение расхода пара и температуры его насыщения.

Расход пара определим из уравнения [29]

![]() ,

(35)

,

(35)

где

D – расход пара, кг/с; r – скрытая теплота конденсации

пара, Дж/кг; по [23, табл. LVII] при рн = 0,25 МПа ![]() , Tн = 132,9°С.

, Tн = 132,9°С.

Из формулы (35) следует, что

![]() кг/с.

кг/с.

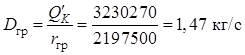

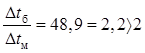

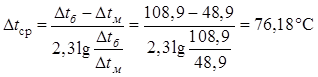

Расчет температурного режима теплообменника.

Цель расчета – определение средней разности температур ∆tср и средних температур теплоносителей tср1 и tср2.

Для определения среднего температурного напора составим схему движения теплоносителей:

![]()

![]() Пар

Пар ![]()

![]()

![]()

![]() Метанол

Метанол ![]()

![]()

![]()

Т. к.  , то

, то  .

.

Температура пара в процессе конденсации не меняется,

поэтому ![]() , а средняя температура метанола [23]

, а средняя температура метанола [23] ![]() .

.

Температура одного из теплоносителей (пара) в аппарате не изменяется, поэтому выбор температурного режима окончателен.

Определение теплофизических характеристик теплоносителей. Теплофизические свойства теплоносителей определяем при их средних температурах и заносим в табл. 4.

Таблица 4

Теплофизические свойства теплоносителей

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.