При розробці технологічних операцій необхідно особливу увагу приділити вибору баз для забезпечення точності обробки деталей і виконання технічних вимог креслення.

При виборі баз необхідно приймати поверхні, що не піддаються обробці, а якщо деталі мають небагато поверхонь, що не оброблюються, то за базу треба приймати ту з них, що повинна мати найменший зсув щодо своєї осі або бути з найменшим припуском на обробку.

При виборі баз необхідно приймати поверхні, від яких даний розмір на кресленні, що визначає положення оброблюваної поверхні.

Бази повинні забезпечити відсутність неприпустимих деформацій деталі, а також простоту конструкції верстатного пристосування зі зручною установкою, кріпленням і зняттям оброблюваної деталі.

До основних факторів, що впливають на розробку процесу механічної обробки відносяться:

- форма та розміри деталі;

- матеріал деталі та його твердість;

- задана точність та чистота обробки;

- програма випуску;

- припуски заготівок деталей і т.д.

При розробці маршрутного технологічного процесу необхідно:

- виконати ескіз деталі;

- пронумерувати оброблювані поверхні;

- описати розроблюваний технологічний маршрут обробки заданої деталі, при цьому слід приділити особливу увагу вибору баз для забезпечення точності обробки деталей та виконання технічних вимог креслення.

Технологічний процес механічної обробки повинен розроблятися згідно з ЄСТПВ і задовольняти вимогам ГОСТ 14.301-83 «Загальні правила розробки технологічних процесів і вибору засобів технологічного оснащення».

Для вирішення питань про найбільшу економічність проектованого процесу, необхідно підрахувати вартість двох або більше різних варіантів механічної обробки та порівняти їх. У курсовому проекті аналізують можливі варіанти виконання окремих операцій, а не всього процесу в цілому.

5.4.3 Приклад проектування технологічного процесу механічної обробки деталі

5.4.3.1 Аналіз існуючих технологічних процесів та проектування оптимального варіанта технологічного процесу обробки деталі

Вимоги до якості й точності визначаються призначенням деталі і забезпечуються шляхом застосування різних методів обробки, що у свою чергу вибираються з урахуванням габаритних розмірів, характеру й точності заготівки, властивостей матеріалу, наявності обладнання й ін. Остаточній (чистовій) обробці передує один чи кілька попередніх методів обробки, у наслідок чого можливе отримання необхідних параметрів точності.

При побудові маршруту обробки поверхні необхідно виходити з міркувань, що кожна наступна операція повинна давати більшу, у порівнянні з попередньою, точність та якість поверхні.

Ряд технологічних переходів, використовуваних при обробці поверхні, розташованих у порядку зростання точності, утворять план обробки.

При аналізі заготівки було зроблено висновок, що прокат,

як метод отримання заготівки, менш ефективний ніж метод отримання заготівки об’ємним

штампуванням, що має більш високий коефіцієнт використання матеріалу - ![]() (прокат -

(прокат - ![]() ). Крім цього,

об’ємне штампування дозволяє отримати профіль заготівки максимально наближений

до профілю готової деталі.

). Крім цього,

об’ємне штампування дозволяє отримати профіль заготівки максимально наближений

до профілю готової деталі.

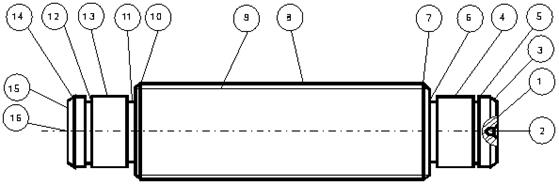

Ескіз та нумерація поверхонь деталі запропоновано на рис.5.6.

Рисунок 5.6 – Нумерація поверхонь деталі

Проектування технологічного процесу механічної обробки деталі починається зі складання маршрутів обробки окремих поверхонь (МОП), таблиця 5.4.

Таблиця 5.4 – Можливі варіанти МОП

Номер поверхні |

Видповерхні |

ІT |

Ra |

Можливі варіанти МОП |

|

1 |

2 |

||||

1;16 |

Плоска |

14 |

12,5 |

Фрезерування |

1. Чорнове точіння2. Напівчистове точіння |

2;15 |

Центрова |

Свердління |

|||

3;7;10;14 |

Конічна |

14 |

12,5 |

Точіння |

|

5;6;11;12 |

Канавка |

14 |

12,5 |

Точіння |

|

4;13 |

Циліндр. |

6 |

1,25 |

1.Точіння2. Точіння напівчистове 3. Шліфування чистове |

1.Точіння2. Шліфування напівчистове3. Шліфування чистове |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.