Ультразвуковаяобработка

Группу технологических процессов, происходящих при наличии упругих механических колебаний с частотой, превышающей 1.6 000 Гц, называют ультразвуковыми операциями. Упругие механические колебания условно разделены на инфразвуковые с частотой до 16 Гц, слышимых звуков — 16—16-103 Гц, ультразвуковые — 16*103 — 1010 Гц и гиперзвуковые — более 1010 Гц. Излучение и распространение упругих колебаний в разных средах подчиняются общим законам акустики. Колебания источника передаются соседним частицам среды, которые начинают двигаться вдоль направления распространения волны. Ультразвуковые волны являются волнами давления.

Ультразвуковые колебания либо непосредственно передают; энергию для обработки деталей при размерной ультразвуковой обработке, либо интенсифицируют процессы, протекающие независимо от ультразвуковых колебаний, например интенсификация химических процессов осаждения металла. В приборостроении применяют процессы ультразвуковой очистки поверхностей, размерной обработки твердых и хрупких материалов, сварки и пайки, интенсификации химических и электрохимических процессов, изготовления эмульсий и др.

Для получения ультразвуковых механических колебаний us электрических используют преобразователи двух типов: магнитострикционные и пьезокерамические. Магнитострикционные преобразователи основаны на свойстве магнитострикционных материалов изменять свои размеры при нахождении в магнитном поле. Сжатие или растяжение происходит столько раз, сколько раз изменяется магнитное поле. Относительное растяжение материалов, пермендюра и никеля составляют 5*10-6 и 38*10-6.

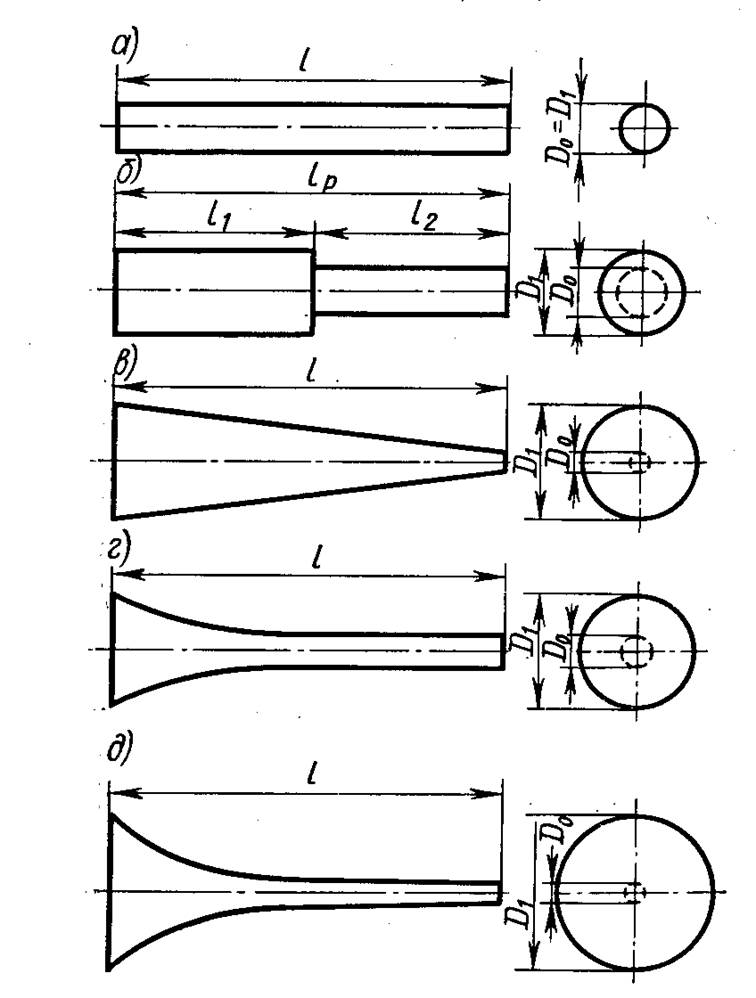

Магнитострикционные преобразователи получаются сборкой отдельных пластин в пакеты. При нахождении в переменном электромагнитном поле ультразвуковой частоты пакет колеблется с амплитудой порядка 10 мкм. Чтобы производить размерную обработку, необходимо иметь амплитуду колебаний порядка 30—80 мкм. Получают такие колебания за счет использования стержней специальной формы, называемых концентраторами (рис. 1), концентрирующих акустическую энергию на конце стержня меньшего сечения. К нижнему концу концентратора присоединяют инструмент, форма которого соответствует форме отверстия у обрабатываемой детали. Размеры инструментов и концентраторов рассчитывают по законам акустики. Широким торцом концентратор соединяют с преобразователем. Инструменты изготовляют из стали 20 и 40, меди, латуни, нержавеющей стали.

Рис. 1. Концентраторы различных форм:

а – цилиндрический; б – ступенчатый; в – конический; г – катеноидальный; д – экспоненциальный.

Пьезоэлектрические преобразователи основаны на свойстве некоторых кристаллов (кварца, титаната бария и др.) сжиматься или растягиваться в электрическом поле, силовые линии которого совпадают с направлением пьезоэлектрической оси кристалла. Эти преобразователи чаще всего используют для интенсификации процессов, протекающих в жидких средах. Преобразователи питаются энергией от ламповых ультразвуковых генераторов, преобразующих электроэнергию промышленной частоты в энергию переменного тока ультразвуковой частоты.

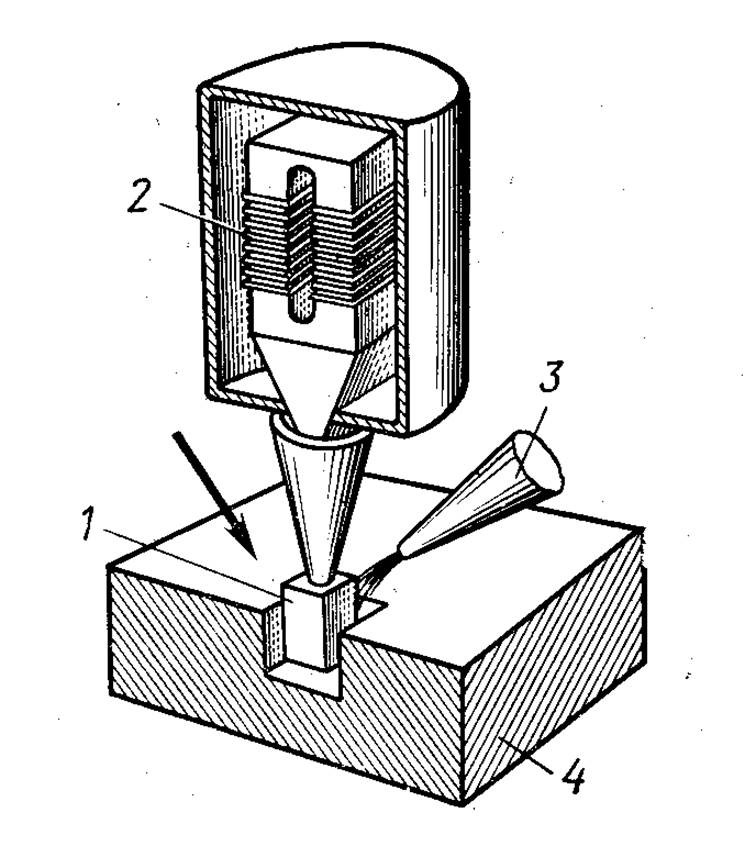

Ультразвуковая размерная обработка. Эта обработка является .разновидностью обработки долблением (рис. 2). Под инструмент 1 подается абразив в виде водной суспензии из трубопровода 3. Колебания инструмента передаются зерном абразива, выкалывающим материал из поверхности заготовки 4. Инструмент и экспоненциальный или ступенчатый концентратор закреплены в преобразователе 2.

Рис.2. Схема ультразвуковой размерной обработки.

Размерная ультразвуковая обработка эффективна для хрупких твердых материалов — стекла, кварца, миканита, керамики, алмаза, германия, кремния, твердых сплавов и др. Для мягких вязких материалов такая обработка не применима.

Ультразвуковая обработка характеризуется высокой производительностью, так как количество абразивных зерен, ударяющих о поверхность детали, достигает 20000—100000 шт/см3, а колебания инструмента составляют 16—30 тыс./с. Съем материала в основном происходит с поверхности детали, перпендикулярной направлению колебания инструмента и соответственно форме инструмента (рис. 3). В настоящее время имеются станки, позволяющие производить ультразвуковое фрезерование (а и б), шлифование (в), точение (г), разрезание (д) и нарезание резьбы (е). Точность обработки достигает 7-го квалитета при шероховатости до Rz1,6 и высоко-то качества поверхности. Точность зависит от точности станка, установки заготовки и перемещения механизма подач, от стабильности зазора между контуром отверстия и инструментом, боковых колебаний инструмента, износа инструмента и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.