Лабораторная работа

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА ПАРАМЕТРЫ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ (МПП)

Цель работы: изучение методов изготовления МПП, определение наиболее важных электрических параметров КПП, приобретение навыков в определении основных дефектов МПП, исследование взаимосвязи между технологическими факторами.

1. Методические указания по подготовке к работе

1.1. Конструктивно-технологические особенности изготовления МПП

Многослойная печатная плата представляет собой единый коммутационный узел, состоящий из нескольких спрессованных (склеенных) печатных слоев, гальваническая связь между которыми соответствует принципиальной схеме. При конструировании МПП руководствуются следующими соображениями. Схема коммутации должна соответствовать принципиальной схеме ври минимуме значений паразитных параметров . МПП. Контактные площадки следует расположить так, чтобы соединяющие их проводники оказались минимальной длины. Прокладка входных и выходных печатных проводников параллельно друг другу не рекомендуется из-за возникновения паразитной обратной связи. Шины, по которым текут суммарные токи схемы, должны быть по возможности шире. Для надежного сцепления особо длинных печатных проводников с основанием необходимы дополнительные контактные площадки и отверстия.

МПП применяются, как правило, для коммутации корпусированных интегральных микросхем, а также для соединения функциональных узлов общей соединительной платой в блок. В зависимости от сложности схемы выбирается определенное число слоев МПП. При этом на отдельных слоях рекомендуется располагать цепи питания, нулевого потенциала, сигнальные цепи и т.о. Процесс проектирования и изготовления МПП весьма сложен и трудоемок. Однако в связи с переходом на интегральные схемы применяемость МПП резко возрастает, а стоимость падает, в частности в результате использования машинного метода проектирования.

Технологический процесс изготовления МПП мало чем в принципе отличается от процесса производства одно- и двусторонних печатных плат. Однако для обеспечения необходимой точности совмещения плат требования к размерам и допускам МПП значительно выше. Наиболее высокие точностные требования предъявляются к следующим операциям:

- изготовление фотооригиналов и негативов с применением малоусадочных материалов,

- пробивка базовых отверстий на негативах и заготовках,

- выполнение межцентровых расстояний и получение самих отверстий.

Электрические и механические характеристики МПП зависят от качества выполнения процесса прессования, основными характеристиками которого являются удельное давление прессования, температура нагрева и время выдержки. В процессе прессования пакеты, содержащие собираемые платы и слои стеклоткани, пропитанные лаком, устанавливаются между плитами, нагретыми до 120-130°С, и производится прессование с удельным давлением 5-15 кг/см2 в течении 15-20 мин. Далее температура пресса поднимается до 150-160°C, давление - до 10-60 кг/см 2 , а время выдержки определяется из расчета 10 мин не каждый миллиметр толщины платы. После окончания цикла прессования платы охлаждается, давление снимается и пресс разнимается. На этом этапе возможно появление следующих дефектов:

- расслоение МПП из-за недостаточной полимеризации, обусловленной малым временем прессования,

- разрыв или сдвиг печатных проводников в слое в результате чрезмерно высокого давления при прессовании или перекоса плит пресса.

Для получения отверстий в МПП наибольшее распространение получил метод сверления, т.к. в эпоксидных стеклопластиках пробивка отверстие методом штамповки весьма затруднительна. Одним из главных недостатков сверления МПП является наволакивание смолы между контактной площадкой и металлизацией в отверстии, вызванное местным перегревом материала при сверлении. Поэтому очень важно вести сверление в правильно выбранном технологическом режиме.

В настоящее время используют несколько конструктивно-технологических методов изготовления МПП [5].

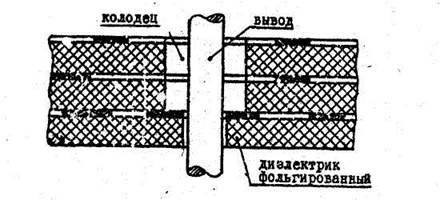

Метод открытых контактных площадок (рис.1). Здесь отдельные слои МПП изготавливает фотохимическим способом не односторонних фольгированных диэлектриках. В слоях вырубают отверстия таких образом, чтобы после сборки слоев ко всем контактным площадкам имелся свободный доступ. В процессе сборки слом наклеивают друг на друга. Диаметр открытой контактной площадки должен превышать диаметр отверстия не менее чем на 400-600 мкм. Метод имеет ограниченную коммутационную способность, т.к. электрические межслойные соединения отсутствуют, а увеличение слойности ухудшает качество сборки, поскольку наличие глубоких "колодцев" затрудняет отмывку флюса к часто приводит к браку. По типовому технологическому процессу максимально допустимое число слоев - 6.

Рис. 1. Плата, выполненная методом открытых контактных площадок.

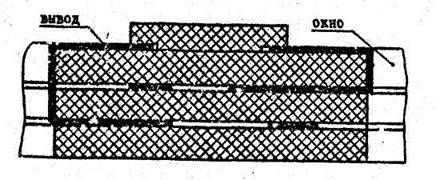

Метод наружных соединений (выступавших выводов) (рис. 2) заключается в одновременном прессовании заготовок с нанесенным рисунком и перфорированными в них окнами, в которых проходят выводы отдельных слоев в виде полосок медной фольги, отгибаемых на наруж-ную поверхность готового пакета. Межслойные соединения в платах отсутствуют. Кроме того при травлении меди о пробельных участков из-за подтравливания происходит снижение механической прочности выводов и даже их отрыв. Метод имеет среднюю коммутационную способность, т.к. из-за наличия "окон" в МПП зона трассировки печатных проводников сокращена. По типовому технологическому процессу максимальное число слоев - 15.

Pис. 2. Плата, выполненная методом наружных соединений.

Метод послойного наращивания (рис.3) заключается в том, что на заготовку фольги напрессовывается слой тонкого диэлектрика, перфорированного в местах межслойного соединения. В перфорированные отверстия на внутреннюю поверхность фольги осаждается гальваническая медь, заполнявшая их на толщину диэлектрика. Далее на наружную поверхность диэлектрика осаждается слой меди, на котором выполняется рисунок схемы. По количеству слоев повторяет напрессовывание диэлектрика, выполнение межслойных соединений и рисунка схемы. На последний слой рисунка напрессовывается сплошной слой диэлектрика. Затем получают рисунок первого фольгированного слоя. Метод послойного наращивания имеет большую коммутационную способность, несмотря на ограниченную слойность (не более 5 слоев). При большом числе слоев на МПП появляется рельефность. Метод обеспечивает надежные межслойные соединения, однако весьма трудоемок и длителен.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.