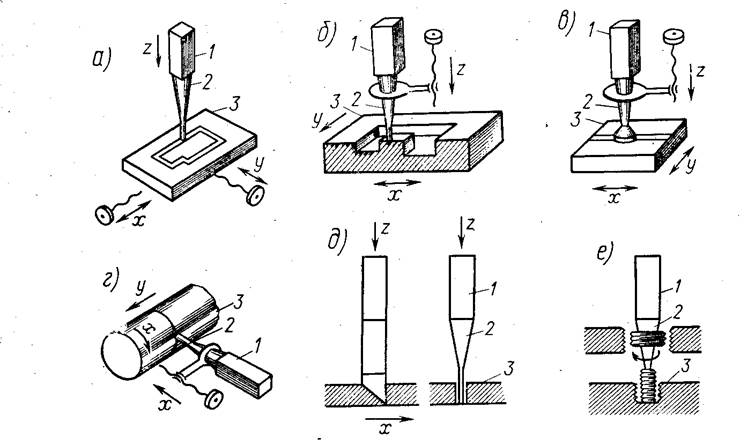

Рис.3. Схемы операций ультразвуковой обработки:

а - магнитострикционный преобразователь; 2 – концентратор с инструментом; 3 – обрабатываемая заготовка.

Ультразвуковая очистка. При возбуждении в жидкости интенсивных ультразвуковых колебаний возникают кавитация, местные гидродинамические потоки, и другие явления, способствующие очистке деталей от различных загрязнений на наружной поверхности, в пазах, отверстиях, углублениях и др. Очищаемую деталь (или одновременно несколько деталей) опускают в ванну с растворителем или в нейтральную среду. К ванне прикрепляют преобразователь ультразвуковых колебаний. Колебания передаются жидкости.

Явление кавитации заключается в том, что под действием ультразвуковых колебаний в жидкости образуются полости и пузыри, воздействующие на поверхность очищаемой детали во время фазы растяжения, во время фазы сжатия эти пузыри захлопываются. Кавитация играет важную роль в ультразвуковых процессах, ускоряя или замедляя ход проводимых физико-химических процессов. При определенном значении интенсивности ультразвукового поля кавитация проявляется как шипящий шум. Частицы твердых тел и пузырьки газа, имеющиеся в жидкости, способствуют появлению кавитации.

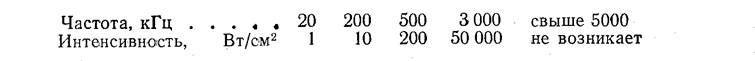

Интенсивность кавитационных явлений зависит от частоты колебаний сил сцепления в жидкости:

Кавитационные явления резко возрастают, если частота газовых пузырьков в жидкости находится в резонансе с частотой ультразвуковых колебаний. Диаметры пузырьков воздуха в воде зависят от частоты:

Интенсивность кавитации увеличивается с уменьшением температуры окружающей среды и возрастанием вязкости жидкости. Ударная волна, возникающая при кавитационных и других явлениях, должна быть больше силы сцепления, удерживающей загрязнения, коррозию, окалину, жир и другое на поверхности детали. При этом происходит очистка. Если силы сцепления металла детали с окалиной, коррозированными слоями или флюсом больше, чем сила ударной волны, то для удаления этих слоев применяют сочетание химических растворителей, разрыхляющих окалину, коррозию и флюсы с ультразвуковыми колебаниями.

Очистка в ультразвуковых установках повышает качество и производительность очистки по сравнению с другими методами в 2—10 раз, а также в два раза уменьшает расход химикатов. Для деталей небольших размеров до 20—30 мм наиболее эффективна и качественна очистка при интенсивности 5—10 Вт/см2. Увеличение интенсивности до 20—30 Вт/см2 не улучшает качество очистки и не повышает производительности, так как при этом в растворе возникает бурная кавитация, ухудшающая условия распространения ультразвуковых колебаний в зоне разрыва сплошности среды, при этом уменьшается величина звукового давления.

Грязь и другие снимаемые с поверхности детали частицы, взвешенные в растворителе, загрязняют его, и если растворитель не очищать, то частицы грязи останутся на поверхности деталей в виде тонкого слоя. Растворитель или моющие растворы различных составов должны проходить принудительную фильтрацию.

Ультразвуковая сварка. Ультразвуковую сварку применяют для соединения тонких деталей (до 2 мм) без нагревания их и при небольшом давлении. Вибратор сообщает поверхностному слою колебательное поперечное движение с частотой 16—30 кГц и амплитудой в несколько микрометров. В результате поперечных колебаний в зоне контакта соединяемых поверхностей происходит пластическая деформация очень малых объемов, разрушение окисных пленок на поверхности, диффузия и образование общих кристаллов, соединяющих свариваемые детали. Сварка может быть точечной (рис. 4, а) или шовной (рис. 4, б). Сварке подвергают различные материалы.

Рис. 4. Ультразвуковая сварка: а – точечная; б – шовная; 1 – преобразователь;

2 – концентратор; 3 – наконечник; 4 – свариваемые детали; 5 – опора.

Ультразвуковая пайка. Ультразвук используют для пайки алюминия и его сплавов, которые трудно паять обычным способом, так как на поверхности алюминиевых деталей образуется окисная тугоплавкая пленка (температура плавления пленки 2000° С).

У ультразвукового паяльника имеется магнитострикционный преобразователь, передающий продольные колебания концентратору и головке паяльника с частотой 16—22 кГц при интенсивности колебаний 25—100 Вт/см2. При этом в расплавленном припое возникает кавитация, и ударные импульсы воздействуют на поверхность паяемых деталей, разрушая окисную пленку.

Раздробленные частицы окисной пленки, имеющие малую удельную массу, всплывают на поверхность расплавленного припоя, который облуживает очищенную поверхность деталей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.