После остановки состава оператор по команде руководителя (машиниста путеукладчика) включает грузовые лебедки и опускает захватные рамы на верхнее звено пакета, рельсы которого автоматически стропуются захватными рамами. Затем оператор с интервалом 1—2 с включает грузоподъемные лебедки и, убедившись, что звено надежно удерживается захватами, поднимает его до срабатывания конечных выключателей, чем обеспечивается зазор между рамой и нижним поясом фермы не менее 100 мм.

По команде машиниста путеукладчика машинист трактора перемещает путеукладчик с поднятым звеном на первой передаче на расстояние, превышающее длину звена на 0,5 м. При этом путеукладчик должен перемещаться строго по оси пути, что контролируется с помощью визирного устройства на тракторе и вешек, установленных через 25 м по оси земляного полотна.

При движении путеукладчика машинист, оператор и монтеры пути следят за тем, чтобы путеукладчик не наезжал гусеницами на концы шпал уложенного звена и чтобы опоры портала не задевали за головную платформу и звенья пакета на ней. Для предотвращения указанных явлений оператор использует водило и гидравлические домкраты стоек портала.

При укладке в кривых малых радиусов после строповки и подъема звена состав со звеньями выводится из-под портала локомотивом назад, после 'чего путеукладчик со звеном перемещается вперед.

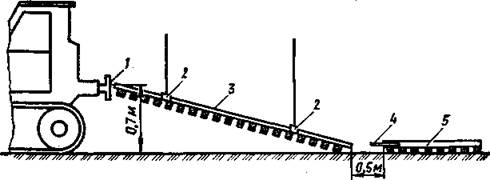

После установки путеукладчика в положение для укладки оператор по сигналу руководителя опускает звено так, чтобы задний конец его был на уровне ранее уложенного звена, а передний — примерно на 0,7 м выше, что будет соответствовать уровню амортизаторов трактора (рис. 8.14), в которые и упирается звено. Машинист трактора осаживает путеукладчик назад, а монтеры пути ломами направляют концы рельсов укладываемого звена в установленные заранее автостыкователи или накладки и стыкуют звено.

Для удобства выполнения работ по стыковке звена монтеры пути используют путевую лапу, костыльный молоток, металлические зазорники и домкрат.

При укладке звеньев стыки должны располагаться по наугольнику. Допускается забег стыков на прямых участках пути на 3 см, а в кривых — на половину стандартного укорочения рельса плюс 3 см.

Рис. 2 Положение укладываемого звена перед стыковкой:

/ — амортизатор трактора; 2 — захватные рамы; 3 — укладываемое звено; 4 — авто-стыкователь или накладки; 5 — ранее уложенное звено

Температурные зазоры в стыках определяют в зависимости от длины рельса и его температуры в момент укладки. В изолирующих стыках зазоры должны быть 5—8 мм.

Отклонение продольной оси звена от проектной оси пути не должно превышать 5 см. Для точной установки звена на ось используют водило и гидравлические рихтовочные ролики путеукладчика.

После укладки звена захватные рамы размыкают и опе ратор поднимает их в верхнее положение. Под портал путе укладчика подается пакет звеньев, и процесс укладки повто ряется.

Вслед за проходом укладочного поезда два монтера пути проверяют и регулируют с помощью гидравлического прибора зазоры.

Следующая команда в составе четырех монтеров пути снимает временные автостыкователи, устанавливает накладки и полное количество болтов, используя для этого электрические гаечные ключи.

Команда в составе 2 чел. устанавливает и зашивает все стыковые и оторвавшиеся в ходе укладки шпалы.

Последняя команда в составе 6—8 чел. производит выправку пути для пропуска рабочих поездов. Для этого машиной ПРМ-1ПГ рельсошпальная решетка ставится на ось, а все шпалы — по меткам. Просадки и перекосы исправляют подбивкой шпал местным грунтом, взятым с откосов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.