Министерство общего и профессионального образования РФ

Санкт-Петербургский Государственный горный институт (ТУ)

им. Г.В. Плеханова

Кафедра горных транспортных машин

На тему: Механизация конвейерного транспорта участка крупного дробления цеха разделения фанштейна.

Шемякин А.Ф.

Проверил: доцент каф. ГТМ

Фомин В.А.

Санкт-Петербург

1999

Содержание

1.Выбор типового ленточного конвейера

2. Проверка производительности конвейера по вместимости ленты

3. Определение линейных масс движущихся частей конвейера.

4. Определение сопротивлений на груженой и порожней ветвях конвейера

5. Определения натяжений .

7. Расчёт ленты на прочность.

8. Определение расчетной мощности двигателя привода конвейера

Расчет ленточного конвейера.

1.Выбор типового ленточного конвейера.

Выполнить

расчет ленточного конвейера![]() транспортирующего

материал из корпуса крупного дробления в корпус среднего дробления

транспортирующего

материал из корпуса крупного дробления в корпус среднего дробления

Исходные данные для расчёта :

максимальная крупность фанштейна amax= 250 мм; угол наклона b = 15°

длина наклонной части 120 м; длина горизонтальной части конвейера 7 метров;

насыпная плотность груза r= 3 т/м3; максимальная производительность щековой дробилки Qmax= 1570 т/час;

Находим расчётную производительность

Qp=Qmax/кэ=1570/0,75=2086 т/ч где

Кэ – общий эксплутационный коэффициент

Кэ=кв×кг×кн

кв- 0,8 коэффициент использования конвейера по рабочему времени ;

кг- 0,96 коэффициент готовности;

кн- 0,98 коэффициент неравномерности загрузки;

По расчётной производительности выбираем конвейер общего назначения

тип 100125-250 Паспортная ширина ленты 1000 м ; скорость движения v =1.25-4.0 м/с

Обьемная производительность 500-1615 м3/ч; тип ленты КТ-400;

Опора рабочей ветви – трёхроликовая с углом установки роликов 20°

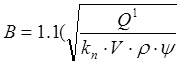

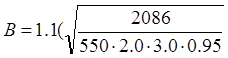

2. Проверка производительности конвейера по вместимости ленты

Проверка производится по формуле :

+

+![]() ; где

; где

В - расчетная ширина ленты , м;

Q![]() - максимальный расчетный часовой

грузопоток ,m ;

- максимальный расчетный часовой

грузопоток ,m ;

![]() =550 - коэффициент производительности

(определен по таблице );

=550 - коэффициент производительности

(определен по таблице );

![]() - скорость движения ленты м/с;

- скорость движения ленты м/с;

![]() - насыпная плотность материала ,m/м

- насыпная плотность материала ,m/м![]() ;

;

![]() =0,95 - коэффициент загрузки ленты,

зависящий от угла наклона конвейера;

=0,95 - коэффициент загрузки ленты,

зависящий от угла наклона конвейера;

![]()

![]() - паспортная ширина ленты, м ;

- паспортная ширина ленты, м ;

![]() (м);

(м); ![]()

Условие выполняется. Паспортная ширина ленты проверяется также по крупности транспортируемого материала.

Дробильный материал можно считать сортированным, так как он поступает со склада среднедробленой руды.

![]() ;

;

![]() - мах размер в поперечнике кусков

транспортируемого материала ,мм ;

- мах размер в поперечнике кусков

транспортируемого материала ,мм ;

![]() =250 (мм).

=250 (мм).

![]() (мм)

(мм)

Условие выполняется.

3. Определение линейных масс движущихся частей конвейера.

Определяются :

а)

линейная масса груза ![]() ;

;

б)

линейная масса вращающихся частей роликоопор на груженой ветви ![]() ;

;

в)

линейная масса вращающихся частей роликоопор на порожней ветви ![]() ;

;

![]() кг/м;

кг/м;

Линейная

масса резинотканевой ленты ![]() кг/м

кг/м![]() ; линейные массы вращающихся частей

роликоопор определяются по формулам :

; линейные массы вращающихся частей

роликоопор определяются по формулам :

![]() =

=![]() ;

; ![]() ,

,

![]() и

и ![]() - масса вращающихся частей роликоопор

соответственно на груженой и порожней ветвях ленты (берутся из таблиц );

- масса вращающихся частей роликоопор

соответственно на груженой и порожней ветвях ленты (берутся из таблиц );

![]() и

и ![]() - расстояние между роликоопорами

соответственно на груженой и порожней ветвях конвейера , м ;

- расстояние между роликоопорами

соответственно на груженой и порожней ветвях конвейера , м ;

значение ![]() принимается равным 1,1 (м),

принимается равным 1,1 (м),

и ![]() =2

=2![]() =

=![]() (м)

(м)

![]() =50,0/1,1=45,4 кг/м ;

=50,0/1,1=45,4 кг/м ; ![]() =21,5/(

=21,5/(![]() )=9,77 кг/м .

)=9,77 кг/м .

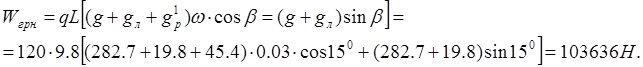

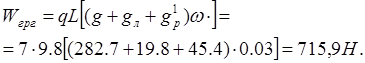

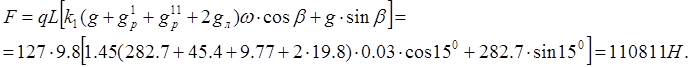

4. Определение сопротивлений на груженой и порожней ветвях конвейера.

Сопротивление движению на груженой ветви:

Wгр=Wгр.н+Wгр.г=104352 Н

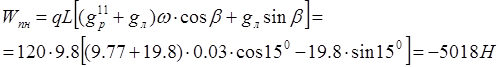

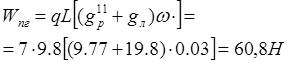

Сопротивление движению на порожней ветви конвейера:

Wп=Wп.н+Wп.г= -4957 Н

![]() =0,03 -коэффициент сопротивления

движению ;

=0,03 -коэффициент сопротивления

движению ;

значение ![]() дается для следующих данных :

дается для следующих данных :

1) конвейер - стационарный;

2) техническое состояние конвейера - хорошее ;

3) эксплуатация ведется в условиях средней запыленности .

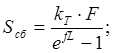

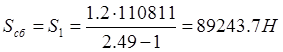

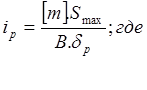

5. Определения натяжений .

Для определения натяжений в ленте используют метод обхода расчетной схемы по контуру. За начальную точку при обходе по контуру принимают точку сбегания ленты с приводного барабана . Остальные точки нумеруют от точки 1 по ходу движения ленты.

![]()

Натяжение в точке сбегания:

![]() = 1,2 -коэффициент запаса сил трения на приводном

барабане;

= 1,2 -коэффициент запаса сил трения на приводном

барабане;

F- тяговое усилие на приводном валу конвейера ;

![]() =3,61 -Тяговый фактор приводного

барабана (при угле обхвата

=3,61 -Тяговый фактор приводного

барабана (при угле обхвата ![]() )

)

![]() =1,45 -коэффициент, учитывающий дополнительные сопротивления

на криволинейных участках.

=1,45 -коэффициент, учитывающий дополнительные сопротивления

на криволинейных участках.

Приводной барабан - стальной , с гладкой поверхностью. Натяжения в последующих точках определяются методом последовательного суммирования сопротивлений , начиная от точки сбегания ленты с приводного барабана и заканчивая в точке ее набегания на приводной барабан.

![]()

![]()

![]()

![]() ;

;

![]()

![]()

![]()

Натяжение ленты в точках сбегания с криволинейных участков повышается на 3-4% по сравнению с натяжением в точках набегания .

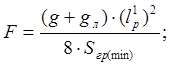

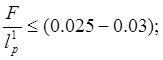

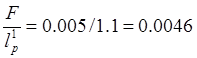

Полученное расчетное натяжение (наименьшее) ленты на груженой ветви проверяется по условию допустимого провеса ленты между роликоопорами .

Условие выполняется.

6. Определение усилия на натяжном устройстве.

![]()

![]()

7. Расчет ленты на прочность .

Для резинотканевых лент расчет выполняется по формуле :

![]() =

=![]() =201514,4 Н – максимальное

статическое натяжение ленты , полученное расчетом ;

=201514,4 Н – максимальное

статическое натяжение ленты , полученное расчетом ;

![]() =10 –допустимый коэффициент запаса прочности ленты

(выбирается из таблиц);

=10 –допустимый коэффициент запаса прочности ленты

(выбирается из таблиц);

![]() - расчетное число прокладок в ленте конвейера;

- расчетное число прокладок в ленте конвейера;

![]() =400кг/см – разрывное усилие 1 см ширины прокладки

(табличная величина).

=400кг/см – разрывное усилие 1 см ширины прокладки

(табличная величина).

![]() =

= =5,03

=5,03

Полученное число округляется до ближайшего

большего (целого ) числа и принимается равным ![]() .

.

Это число прокладок находится в пределах, установленных для выбранного типа лент ; (тип ленты КТ-400).

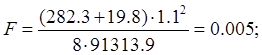

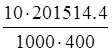

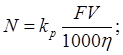

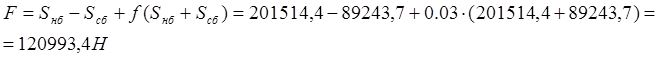

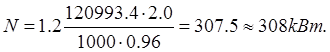

8.Определение расчетной мощности двигателя привода конвейера.

Расчетная мощность двигателя вычисляется по формуле:

где

где

F- тяговое усилие на валу двигателя

Sнб-натяжение в точке набегания ленты на приводной барабан.

Sсб-натяжение в точке сбегания ленты с приводного барабана

V- скорость ленты

h- КПД механической передачи

f=0.03-приведенный коэффициент трения в подшипниках вала приводного барабана.

![]() коэффициент резерва мощности

коэффициент резерва мощности

Литература:

1. Васильев К.А. Транспортные устройства и склады . – М.: Недра, 1991.

2. Спиваковский А.О. Дьячков В.К. Транспортирующие машины.

– М.: Машиностроение 1983.

3. Васильев К.А. Транспортные машины и комплексы. Расчет ленточных конвейеров : Метод. указания / Изд. ЛГИ, Л., 1985.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.