Министерство общего и профессионального образования

Российской Федерации

Санкт-Петербургский государственный горный институт им. Г. В. Плеханова

(технический университет)

Кафедра КГМ и ТМ

Расчетно – графическая работа по деталям машин № 2.

Расчеты передачи и проектирование выходного вала в сборе.

Выполнил: студент гр. ГМ 97-1 /Коломейцев С.В./

(подпись)

ОЦЕНКА:

Дата:

ПРОВЕРИЛ: доцент Кузнецов. Е. С.

(должность) (подпись) (Ф.И.О.)

Санкт - Петербург

2000

Порядок выполнения работы:

1. Выполнить прочносной и геометрический расчет зубчатой передачи указанного вида с определением усилия действующих в зацеплении.

2. Расчитать выходной вал на прочность, подобрать для него подшипники и шпонки.

3. Выполнить сборочный чертеж выходного вала со спецификацией.

Исходные данные:

|

№ |

тип приводного двигателя (Р/n) |

передаточное число |

рекоменд. вид Т.О. зубчатых колес |

вид линии зуба колес и их расположение относит. опор |

степень точности |

ресурс работы (ч.) |

|

15 |

4А200L2 45/2945 |

1,80 |

Объемная закалка |

Шевронная Симметричная |

7 |

11000 |

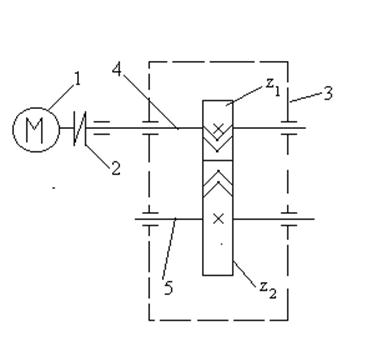

Схема редуктора с симметричным расположением колес.

1- электро двигатель; 2- муфта соединительная; 3- передача в закрытом корпусе в маслянной ванне; 4- быстроходный (входной) вал; 5- тихоходный выходной вал.

Прочносной и геометрический расчет зубчатой передачи с определением усилия действующих в зацеплении.

1.Определение крутящего момента и частоты вращения.

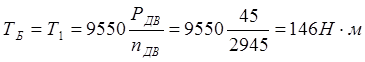

Момент на быстроходном валу:

Момент на тихоходном валу:

![]()

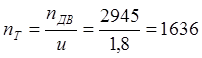

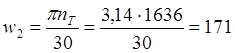

Частота вращения тихоходного вала:

об/мин.

об/мин.

где u-передаточное отношение передачи, nДВ- частота вращения двигателя.

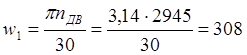

Находим угловые скорости вращения валов:

рад/с.

рад/с.

рад/с.

рад/с.

2. Так как материал для шестерни и для зубчатого колеса не заданы, их следует выбрать исходя из вида Т.О.

Для шестерни и колеса выбираем сталь 40Х с твердостью HRc1=HRc2 = 40

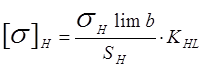

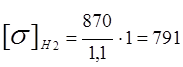

Определяем допускаемое контакное напряжение [s]H:

где![]() - предел контакной

выносливости соответствующий базовому числу циклов испытаний (определяется по

таблице), SH- коэффициент безопасности при

расчете на контакную прочность, КHL-коэффициент долговечности, вычисляется в зависимости от

условий работы передачи и заданного срока службы.

- предел контакной

выносливости соответствующий базовому числу циклов испытаний (определяется по

таблице), SH- коэффициент безопасности при

расчете на контакную прочность, КHL-коэффициент долговечности, вычисляется в зависимости от

условий работы передачи и заданного срока службы.

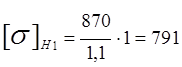

![]() МПа

МПа

SH = 1,1 для О.З.

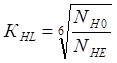

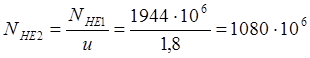

где NH0 –базовое число циклов, являющееся функцией твердости рабочих поверхностей зубъев (опред по графику, при равных твердостях NH01= NH02 ), NH0=50×106, NHЕ- эквивалентное число циклов напряжения.

![]()

где lh-ресурс работы.

Если NH0<, NHЕ то КHL-можно принять равным единицеÞ КHL=1

МПа

МПа

т.к. NH0<, NHЕ то Þ КHL=1

МПа

МПа

Для косозубых колес ![]() МПа.

МПа.

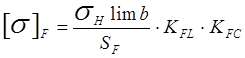

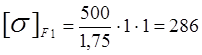

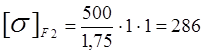

Определяем допускаемое напряжение изгиба [s]F:

где ![]() предел изгибной

выносливости при базовом числе циклов,зависит от марки материала и вида т.о.

выбирается по таблице

предел изгибной

выносливости при базовом числе циклов,зависит от марки материала и вида т.о.

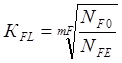

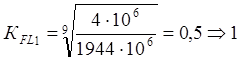

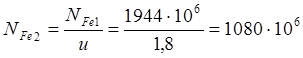

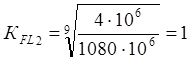

выбирается по таблице ![]() =500 МПа,SF – коэффициент безопасности,SF =1,75 для штампованных колес; КFL –коэффициент долговечности

рассчитывается с учетом базового числа нагружения NF0 (для стали NF0=4×106), эквивалентного числа циклов NFЕ и некоторых параметров,

характеризующих материал и вид обработки зубчатых колес; KFC –коэффициент учитывающий

двухстороннее приложение нагрузки, для нереверсивной работы KFC=1.

=500 МПа,SF – коэффициент безопасности,SF =1,75 для штампованных колес; КFL –коэффициент долговечности

рассчитывается с учетом базового числа нагружения NF0 (для стали NF0=4×106), эквивалентного числа циклов NFЕ и некоторых параметров,

характеризующих материал и вид обработки зубчатых колес; KFC –коэффициент учитывающий

двухстороннее приложение нагрузки, для нереверсивной работы KFC=1.

где mF – показатель корня, при HB>350 значение mF=9,0; NFe – эквивалентное число циклов нагружения при постоянной нагрузке.

![]()

Mпа;

Mпа;

Mпа;

Mпа;

Для косозубых колес ![]() МПа.

МПа.

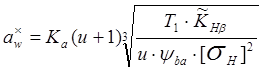

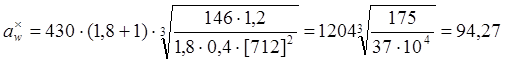

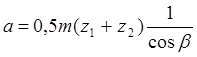

3. Определение основного параметра передачи по критерию контакной выносливости.

где Ка –числовой коэффициент, для шевронных колес Ка=430, ybа- коэффициент ширины колеса.

для 7 степени точности при b¹0°,![]() .

.

мм

мм

По ГОСТ-2185-81 выбираем ![]() мм

мм

![]() мм

мм

принимаем по СТ СЭВ 267-76 ![]() мм

мм

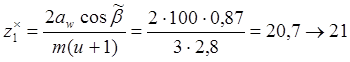

![]() -угол наклона зуба на делительной

окружности колеса.

-угол наклона зуба на делительной

окружности колеса.

![]()

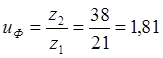

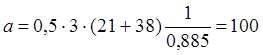

Определяем фактическое передаточное число и погрешность

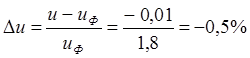

Уточнение угла наклона линии зуба

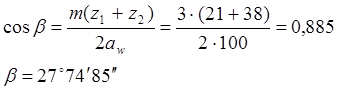

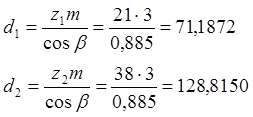

Расчитываем геометрические параметры передач:

Диаметры окружностей вершин, мм;

![]()

где ![]() -коэффициент высоты

головки; для исходного контура по ГОСТ 13755-68

-коэффициент высоты

головки; для исходного контура по ГОСТ 13755-68 ![]() .

.

Х1 и Х2 –коэффициенты смещения исходного контура шестерни и колеса, для шевронных колес Х1 = 0,3; Х2 =-0,3;

![]() -коэффициент уравнительного смещения:

-коэффициент уравнительного смещения:![]() ,

,

![]() коэффициент суммы смещений:

коэффициент суммы смещений: ![]()

![]() коэффициент воспринимаемого смещения:

коэффициент воспринимаемого смещения:

![]() ,

,

![]() делительное межосевое

расстояние:

делительное межосевое

расстояние:  ,

,

Þ

Þ![]() ,

,

тогда ![]() и

и ![]()

![]() мм,

мм,

![]() мм.

мм.

Находим диаметры окружностей впадин.

![]()

где ![]() -коэффициент радиального зазора, для

исходного контура по ГОСТ 13755-68

-коэффициент радиального зазора, для

исходного контура по ГОСТ 13755-68 ![]() =0,25

=0,25

![]() мм,

мм,

![]() мм;

мм;

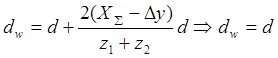

Находим начальные диаметр зубчатых колес.

![]() мм

мм

![]() мм

мм

Находим угол зацепления передач.

Находим ширину колеса по формуле:![]() мм,

и округляем по ГОСТ 6636-69, тогда

мм,

и округляем по ГОСТ 6636-69, тогда ![]() мм.

мм.

Ширина шестерни находится по

формуле: ![]() мм.

мм.

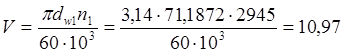

4. Определение усилия и скорости в зацеплении.

м/с

= 11м/с

м/с

= 11м/с

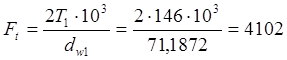

Находим окружную силу по формуле:

Н,

Н,

Находим радиальную и осевую силу по формулам

![]() Н,

Н,

![]() Н,

Н,

5. Проверка передачи на контакную выносливость

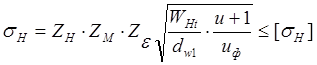

Находим расчетное контакное напряжение

где ZM – коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес, для стальных зубчатых колес ZM =275 (Н/мм2)(1/2).

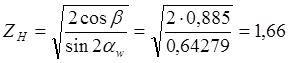

ZН – коэффициент, учитывающий форму сопряженных поверхностей зубъев и

находится по формуле:

Ze – коэффициент, учитывающий суммарную длину контакных линий,

для косозубых  при условии что

коэффициент осевого перекрытия передачи

при условии что

коэффициент осевого перекрытия передачи ![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.