![]()

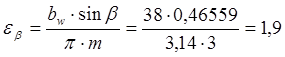

Находим коэффициент торцевого перекрытия

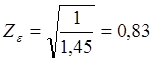

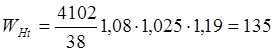

![]() удельная окружная сила, Н/мм

удельная окружная сила, Н/мм

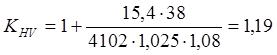

где КНa- коэффициент, учитывающий распределение нагрузки между зубъями при расчете на контакную выносливость поверхностей зубъев определяем по ГОСТ –21354-75, КНa=1,08

КНb - коэффициент, учитывающий распределение нагрузки по ширине венца определяем по ГОСТ –21354-75, КНb =1,025

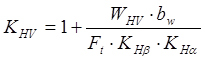

КНV - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении при расчете на контакную выносливость поверхностей зубъев.

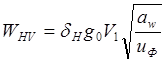

где WHV – удельная окружная динамическая нагрузка, Н/мм,

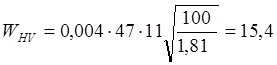

где dН – коэффициент учитывающий влияние вида зубчатой передачи определяется по таблице, dН = 0,004

g0 - коэффициент учитывающий влияние разности шагов в зацеплении шестерни и колеса по ГОСТ – 21354-75, g0 =47

Н/мм

Н/мм

Н/мм

Н/мм

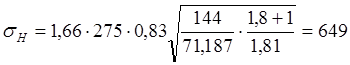

МПа

, что меньше чем

МПа

, что меньше чем ![]() МПа

МПа

Þ контакная прочность обеспечена.

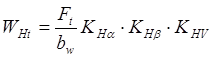

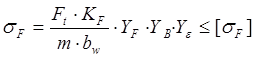

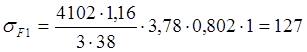

6. Проверка передачи на изгибную прочность

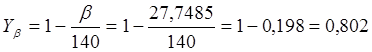

где Yb -коэффициент, учитывающий наклон

зуба, для шевронной передачи находится по формуле:

Ye - коэффициент, учитывающий перекрытие зубьев, для шевронных колес Ye=1

YF -

коэффициент, учитывающий форму зуба находят по таблице и в зависимости от

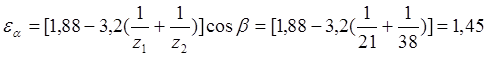

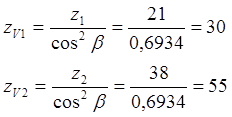

эквивалентного числа зубьев ![]()

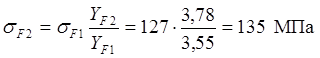

По эквивалентному числу зубьев 30 находим YF1 = 3,55 и по эквивалентному числу зубьев 55 - YF2 =3,78.

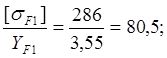

Расчет следует выполнять для

того зубчатого колеса у которого меньше отношение ![]()

расчет проводим по колесу.

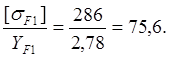

Находим ![]()

КFa- коэффициент, учитывающий распределение нагрузки между

зубъями, для косозубых колес с ![]() коэффициент КFa определяется по формуле

коэффициент КFa определяется по формуле

где s- степень точности передачи по нормам контакта (ГОСТ-1643-72)

КFb - коэффициент, учитывающий распределение нагрузки по ширине венца определяем по ГОСТ –21354-75, КFb =a× КHb =1,1×1,025= 1,13

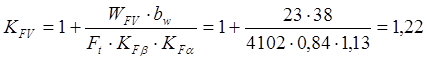

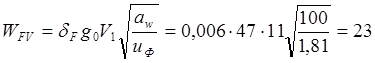

КFV - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении

![]()

Н/мм

Н/мм

![]()

МПа, что меньше чем

МПа, что меньше чем ![]() Мпа

Мпа

Þ условие прочности выполнено.

Сводная таблица основных параметров передачи

|

Т1 =146 Нм |

uф = 1,81 |

h=6,75мм |

|

|

Т2 = 260 Нм |

y = 0 |

V=11 м/с |

|

|

u = 1,8 |

Dy = 0 |

Ft = 4102 H |

|

|

|

dw1=d1= 71,1872 мм |

FR = 1493 H |

|

|

z1= 21 |

dw2=d2= 128,815 мм |

Fx = 2158 H |

|

|

z2= 38 |

dа1= 78,987 мм |

sН = 649 МПа |

[sН] = 712 МПа |

|

m = 3 мм |

dа2= 133,015 мм |

sF1 =127 МПа |

[sF1] = 286 МПа |

|

X1 = 0,3 |

df1= 65,487 мм |

sF2 =135 МПа |

[sF2] = 286 МПа |

|

X2 = -0,3 |

df2= 119,515 мм |

||

|

XS = 0 |

bw=38мм |

Расчет выходного вала на прочность, подбор подшипников и шпонок.

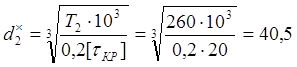

1. Ориентировочное определение диаметра выходного вала

мм

мм

![]() Н/мм2 – условное

допускаемое напряжение на кручение

Н/мм2 – условное

допускаемое напряжение на кручение

![]() - означает диаметр вала под

колесом, согласовав

- означает диаметр вала под

колесом, согласовав ![]() с ГОСТ –6636-69 обозначаем

этот диаметр как

с ГОСТ –6636-69 обозначаем

этот диаметр как ![]() = 40 мм

= 40 мм

![]() - диаметр переходного

участка вала,

- диаметр переходного

участка вала,![]() = 38 мм.

= 38 мм.

![]() - диаметр цапфы вала,

- диаметр цапфы вала, ![]() =35 мм

=35 мм

Находим расстояние между опорами вала

![]()

где В – ширина подшипника (подшипник выбираем предварительно, для шевронной передачи берем подшипник 42307)

LСТ – длина ступицы, LСТ = 1,2![]() =1,2×40 = 48 мм, принимаем по ГОСТ

–6636-69, LСТ = 50 мм

=1,2×40 = 48 мм, принимаем по ГОСТ

–6636-69, LСТ = 50 мм

D -конструктивный зазор, для двигателя Р> 40 кВт, D=24 мм.

![]() мм, принимаем по ГОСТ

–6636-69, L = 120 мм

мм, принимаем по ГОСТ

–6636-69, L = 120 мм

Находим длину консоли вала

![]() мм,

принимаем по ГОСТ –6636-69, lX = 60 мм

мм,

принимаем по ГОСТ –6636-69, lX = 60 мм

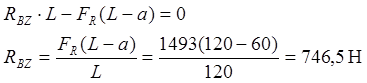

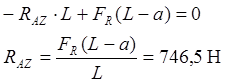

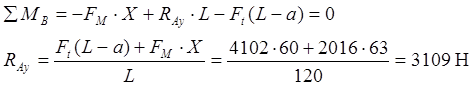

2. Определение опорных реакций

Опорные реакции в вертикальной плоскости.

![]()

где ![]() - расстояние от середины

ступицы до середины подшипника (размер снимается с чертежа)

- расстояние от середины

ступицы до середины подшипника (размер снимается с чертежа)

![]()

![]()

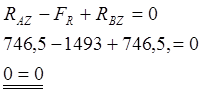

Проверка:

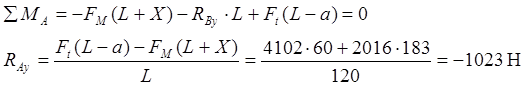

Опорные реакции в горизонтальной плоскости.

где ![]() - расстояние между

серединой подшипника и серединой хвостовика вала (размер снимается с чертежа)

- расстояние между

серединой подшипника и серединой хвостовика вала (размер снимается с чертежа)

FM – неуравновешенная составляющая

усилия, передаваемого муфтой: ![]()

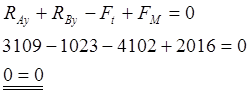

Проверка:

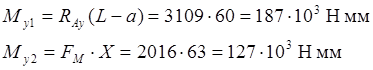

Находим изгибающие моменты в горизонтальной плоскости:

Находим изгибающие моменты в вертикальной плоскости:

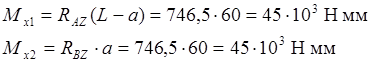

![]()

Разница между![]() и М

составляет больше 15% следовательно опасное сечение получается там, где

посажена шестерня.

и М

составляет больше 15% следовательно опасное сечение получается там, где

посажена шестерня.

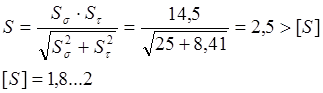

3. Проверка вала на статическую и усталостную прочность.

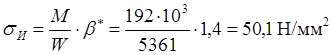

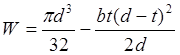

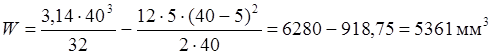

Находим напряжение изгиба для опасного сечения.

где для сечения со шпоночной канавкой момент сопротивления

находится по формуле:

Для вала d = 40 мм, по ГОСТ 8788-68 ширина канавки b =12 мм, глубина канавки t=5 мм

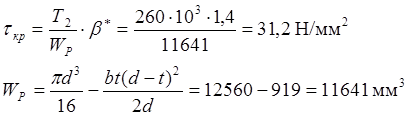

Определяем напряжения кручения для опасного сечения.

![]()

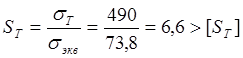

Определим запас статической прочности

![]()

Т.к. мощность нашего двигателя Р> 40 кВт то берем сталь 40Х.

![]() Характеристики стали:

Характеристики стали:

для

поверхностной закалки

для

поверхностной закалки

Находим эффективные коэффициенты концентрации напряжений (шпоночная канавка) для стали 45Х с пределом прочности более 700 Н/мм2

![]()

Находим масштабные факторы для вала d = 40 мм

![]()

Находим коэффициенты, учитывающие влияние постоянной составляющей цикла для легированных сталей

![]()

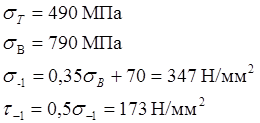

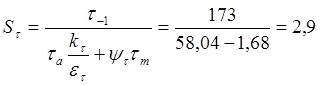

Находим коэффициент запаса прочности по нормальным напряжениям изгиба

![]()

Находим коэффициент запаса прочности по напряжениям кручения

Находим общий расчетный запас выносливости

4. Выбор подшипников

Для расчета выбираем подшипник 42307

Эквивалентная динамическая нагрузка на подшипник

![]()

Для шевронных колес![]()

где КБ –коэффициент безопасности, КБ =1,3

КТ – коэффициент температуры вводимый в расчет когда t >100 C° , до t =100 C° КТ =1

Х – коэффициент радиальной нагрузки принимается в зависимости от типа подшипника, Х =1

V – кинематический коэффициент вращения, V =1

![]()

![]()

![]()

![]()

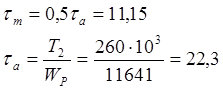

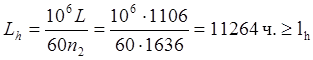

Определим долговечность выбираемого подшипника

Находим ресурс работы нашего подшипника

Определяем динамическую грузоподьемность

![]()

С<CКАТ Þ подшипник нам подходит

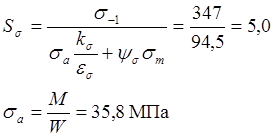

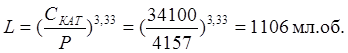

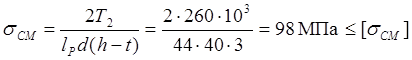

5. Расчет призматической шпонки: ![]()

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.