Конвертирование проводят в вертикальном конверторе емкостью 50т, который заполняет 30т расплава. В начале процесса в конвертор, в котором за счет отопления мазутом поддерживается температура 800ºС, загружаются оборотные материалы, а затем расплавленный ферроникель. По тепловому балансу в конверторе можно переработать до 40% от массы ферроникеля окисленной никелевой руды.

После заливки чернового ферроникеля конвертер устанавливается в вертикальное положение и в него опускается водоохлаждаемая вертикальная форма, через которую подается технический кислород. Давление кислорода 10-13 атм, а интенсивность его подачи до 250 нм3/мин.

2.Основное конвертирование: Введение некоторого количества известняка приводит к реакциям:

2Fe+O2 =2FeO

CaCO3= CaO+ CO2

2 CaO+ CO2+SiO2=2CaO· SiO2+CO2

2FeO· SiO2 + 2 CaO+ CO2=2CaO·SiO2+2FeO+ CO2

В основном конвертере окисляются примеси P, C, S, Si, Sr. По ходу процесса добавляется известняк для получения шлака с основностью 2,0, имеющего очень высокую жидкотекучесть. Состав заводских шлаков основного конвертирования ферроникеля %: Ni O,O8-0,18; Co 0,013-0,020; Fe 37-48; CaO 15-27; SiO2 4,5-12,0.

Таким образом, в результате продувки в основном конвертере получаются шлаки с достаточно высоким содержанием никеля, значительно превышающем аналогичную величину в шлаках кислого конвертирования, что объясняется высокой активностью кислорода в основных шлаках. Для снижения потерь никеля со шлаками перед его сливом в конвертер присаживают 100-500кг извести.

Процесс конвертирования обладает достаточным избытком тепла, что позволяет перерабатывать холодные добавки - бракованные партии ферроникеля, окисленную никелевую руду. При введении последней в конвертер происходит восстановление окисленных соединений железа, никеля и кобальта.

Перед каждым сливом шлака из конвертера проводится обязательное двухминутное отстаивание шлака для выделения из конвертерного шлака запутавшихся в нем капель ферроникеля.

Рафинирование ферроникеля в основном конвертере имеет цель окончательного удаления примесей и получение ферроникеля, пригодного для использования в производстве легированных сталей. Продувка ферроникеля проводится техническим кислородом с давлением 9-13 атм. и с интенсивностью подачи 100-140 нм3/мин.

Ввод кислорода в расплавленную ванну производится так же, как и в кислом конвертере, через вертикальную водоохлаждаемую фурму. Для основного конвертирования применяют вертикальный конвертер, футерованный хромомагнезитом. Температура расплавленной ванны перед ее сливом поддерживается в пределах 1620-1640º С.

Во время слива готового ферроникеля производится его раскисление (ферросилицием и алюминием). Расход ферросилиция составляет 3 кг на 1т ферроникеля, алюминия-0,8кг.

2.Расчет вещественного состава ферроникеля.

Таблица 1.

Химический состав ферроникеля, %.

|

Ni |

Co |

Fe |

Cr |

S |

C |

P |

Si |

Всего |

|

|

% |

5,5 |

0,4 |

82,8 |

2,5 |

0,5 |

2,1 |

0,2 |

6 |

100 |

Примем, что Fe в ферроникеле находится в виде: FeS, Fe3P, Fe3C, Fe 3Si, а Ni в Ni3S2, Ni3C, Ni2P.

Будим считать, что:

1)S в FeS-70%

S в Ni3S2-30%, тогда:

=0,61

кг.

=0,61

кг.

Ni (Ni3S2) = =0,413 кг.

=0,413 кг.

2) C в Fe3C –90%

C в Ni3C –10%

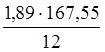

Fe (Fe3C) = = 26,4 кг.

= 26,4 кг.

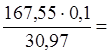

Ni (Ni3C) = =3,082 кг.

=3,082 кг.

3)P в Fe3P – 50%

P в Ni2P –50%

0,54

кг.

0,54

кг.

Ni (Ni2P) = =0,379 кг.

=0,379 кг.

4) Si в Fe3Si – 6 кг, тогда:

Fe (Fe3Si) = =35,78

=35,78

5) Fe мет = 82,8 – (35,78 + 0,54 + 26,4 + 0,61) = 19,47 кг.

6) Ni мет = 5,5 – (0,379 + 0,4128 + 3,082) = 1,626 кг.

Таблица 2.

Вещественный состав чернового ферроникеля, кг.

|

Соединение |

Ni |

Fe |

S |

Si |

P |

C |

Cr |

Co |

Всего |

|

Ni3S2 |

0,413 |

- |

0,15 |

- |

- |

- |

- |

- |

0,563 |

|

Ni3C |

3,082 |

- |

- |

- |

- |

0,21 |

- |

- |

3,292 |

|

Ni2P |

0,379 |

- |

- |

- |

0,1 |

- |

- |

- |

0,479 |

|

Ni |

1,626 |

- |

- |

- |

- |

- |

- |

- |

1,626 |

|

Fe3P |

- |

0,54 |

- |

- |

0,1 |

- |

- |

- |

0,64 |

|

FeS |

- |

0,61 |

0,35 |

- |

- |

- |

- |

- |

0,96 |

|

Fe3C |

- |

26,4 |

- |

- |

- |

1,89 |

- |

- |

28,29 |

|

Fe3Si |

- |

35,78 |

- |

6 |

- |

- |

- |

- |

41,78 |

|

Fe |

- |

19,47 |

- |

- |

- |

- |

- |

- |

19,47 |

|

Cr |

- |

- |

- |

- |

- |

- |

2,5 |

- |

2,5 |

|

Co |

- |

- |

- |

- |

- |

- |

- |

0,4 |

0,4 |

|

Всего |

5,5 |

82,8 |

0,5 |

6,0 |

0,2 |

2,1 |

2,5 |

0,4 |

100 |

Таблица 3.

Химический состав флюса, %.

|

СaCO3 |

CaO |

Al2O3 |

SiO2 |

FeO |

Fe2O3 |

всего |

|

90 |

50,3597 |

2,5904 |

1,5267 |

1,825 |

4,057 |

100 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.