2.1 Служебное назначение и условия работы детали

Балка передней оси является одной из составных частей передней подвески автомобиля ЗИЛ – 130. Масса детали составляет 17 кг.

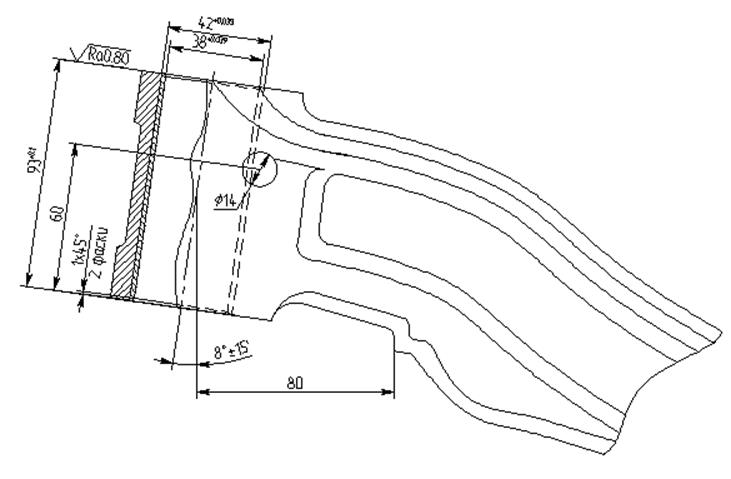

Рис. 2.1 Балка передней оси ЗИЛ – 130.

2.2 Возможные неисправности и причины их возникновения

В процессе эксплуатации на башмаке гусеницы могут появиться следующие дефекты:

- Трещины на поверхности;

- Износ втулки;

- Сколы.

2.3 Расчет величины партии ремонтных деталей

Величину партии определяют по формуле:

где n – количество деталей в партии, шт;

N – годовой производственная программа выпуска деталей одного наименования, шт.;

12 – число месяцев в году;

3 – число запусков в течении месяца (декадное планирование);

η = 0,3 – коэффициент ремонта.

Ориентировочно партия выпуска деталей одного наименования – 3 штуки.

2.4 Выбор технологических баз

Правильный выбор технологических баз является важнейшим показателем точности изготовления деталей. Точность является одной из определяющих характеристик современного машиностроения. Повышение нагрузок и скоростей машин, а так же возрастание требований к их надежности заставляют уделять все больше внимания обеспечению точности изготовления машин, механизмов, сборочных единиц и отдельных деталей.

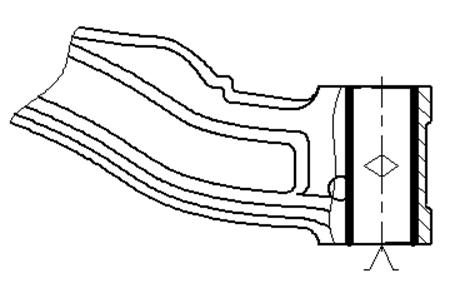

Схема базирования указана на рис. 2.2

Рис. 2.2 Выбор технологических баз

2.5 Разработка маршрута ремонта детали

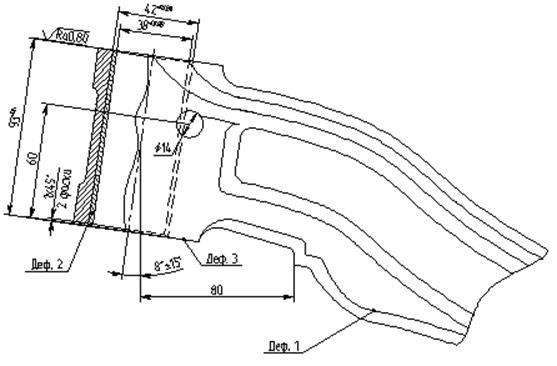

Рис. 2.3 Дефекты балки передней оси ЗИЛ-130.

Операция 005 Заплавочная

А Установить и закрепить деталь;

1 Заплавить трещины на поверхности 1, J =114 А, U = 15 В;

Б Переустановить деталь;

2 Заплавить сколы на поверхности 1, J =114 А, U = 15 В;

В Снять деталь;

Операция 010 Нормализация

А Установить деталь;

Нормализовать, tо = 800 оС;

В Снять деталь;

Операция 015 Фрезерная

А Установить деталь;

1 Фрезеровать торец бобышки;

Б Снять деталь;

Операция 020 Сверлильная

А Установить и закрепить деталь;

1 Сверлить в Ø42,5![]() на проход, выдерживая размер L = 93 мм;

на проход, выдерживая размер L = 93 мм;

Б Открепить деталь, снять деталь;

Операция 025 Слесарная

А Установить деталь;

1 Запрессовать втулку Ø42,5![]() , L = 93 мм;

, L = 93 мм;

Б Снять деталь;

Операция 030 Сверлильная

А Установить и закрепить деталь;

1 Сверлить в Ø38![]() на проход, выдерживая размер L = 93 мм;

на проход, выдерживая размер L = 93 мм;

Б Снять деталь;

2.6 Расчет норм времени и режимов обработки по ремонтным операциям

Расчет режимов обработки по ремонтным операциям сводим в таблицы 2.1, 2.2, 2.3, 2.4, 2.5, 2.6.

Таблица 2.1 - Расчет режимов обработки для операции 005

|

№ перехода |

I А |

U, В |

S, мм |

|

1 |

114 |

15 |

180 |

|

1 |

114 |

15 |

180 |

Таблица 2.2 - Расчет режимов обработки для операции 010

|

№ перехода |

tо оС |

|

1 |

860 |

Таблица 2.3 - Расчет режимов обработки для операции 015

|

№ перехода |

i |

U, м/с |

t, мм |

S, мм/об |

n, об/мин |

tо мин |

|

1 |

2 |

125,6 |

0,2 |

0,4 |

480 |

2,70 |

Таблица 2.4 - Расчет режимов обработки для операции 020

|

№ перехода |

i |

U, м/с |

t, мм |

S, мм/об |

n, об/мин |

|

1 |

1 |

15,35 |

0,2 |

0,4 |

150 |

Таблица 2.5 - Расчет режимов обработки для операции 025

|

№ перехода |

i |

L, мм |

|

1 |

1 |

93 |

Таблица 2.6 - Расчет режимов обработки для операции 030

|

№ перехода |

i |

U, м/с |

t, мм |

S, мм/об |

n, об/мин |

|

1 |

1 |

15,35 |

0,4 |

0,9 |

140 |

2.7 Расчет норм времени по ремонтным операциям.

Операция 005

Основное время обработки рассчитываем по формуле:

to =  , где Q – масса

наплавленного металла, г;

, где Q – масса

наплавленного металла, г;

α – коэффициент наплавки, г/а.ч., (выбираем по таблице α = 6 г/а.ч.);

I – величина сварочного тока, А.

I = (20+6![]() Q)

Q)![]() Э = (20+6

Э = (20+6![]() 18)

18)![]() 3= 104 А

3= 104 А

Q =  , где:S –

площадь наплавки, см.;

, где:S –

площадь наплавки, см.;

h – толщина наплавляемого слоя, см.;

γ – плотность наплавляемого металла электрода, г/см2;

Переход 1

Q =  = 11,3 гр./см.2

= 11,3 гр./см.2

Переход 2

Q =  = 11,3 гр./см.2

= 11,3 гр./см.2

Переход 1

to =  = 1,1 мин.,

= 1,1 мин.,

Переход 2

to =  = 1,1 мин.,

= 1,1 мин.,

to = 2,2 мин.

Tшт. = to + tв + tд., где Tшт. – норма штучного времени на операцию, мин;

tо – основное машинное время, мин;

tв – вспомогательное время, мин

tд.– дополнительное время, мин (в процентах от оперативного);

tв = tв.у. + tм.в.+ tпр., где tв.у. – вспомогательное установочное время, мин (выбирается по таблицам);

tм.в. – вспомогательное машинное время, мин (выбирается по таблицам);

tпр. - вспомогательное время, связанное с проходом(выбирается по таблицам);

tв = 0,8 + 0,5 + 0,8 = 2,1 мин..,

tд =  , где: К - время на обслуживание рабочего

места (процент

от оперативного);

, где: К - время на обслуживание рабочего

места (процент

от оперативного);

К = 24 .

tд =  = 1,4

= 1,4

Tш-к. = Tшт. +![]() , где Tш-к. – штучно-калькуляционное

время на операцию, мин;

, где Tш-к. – штучно-калькуляционное

время на операцию, мин;

Tп-з – подготовительно-заключительное время на партию деталей, мин (выбирается по таблицам);

n – количество деталей в операционной партии, шт.

Tшт. = 2,2+ 2,1 + 1,4 = 5,7 мин.,

Tш-к. = 5,7 +![]() = 13,7 мин.

= 13,7 мин.

Операция 010

Основное время обработки выбираем по таблице, руководствуясь температурой нормализации и площадью поверхности.

![]() мин.

мин.

Tшт. = to + tв + tд., где Tшт. – норма штучного времени на операцию, мин;

tо – основное машинное время, мин;

tв – вспомогательное время, мин

tд.– дополнительное время, мин (в процентах от оперативного);

tв = tв.у. + tм.в.+ tпр.,

где tв.у. – вспомогательное установочное время, мин (выбирается по таблицам);

tм.в. – вспомогательное машинное время, мин (выбирается по таблицам);

tпр. - вспомогательное время, связанное с проходом(выбирается по таблицам);

tв = 6,3 + 1,2 + 0,8= 8,3 мин.

tд =  , где: К - время на обслуживание рабочего места (процент

от оперативного К = 20);

, где: К - время на обслуживание рабочего места (процент

от оперативного К = 20);

tд =  = 4,6 мин.

= 4,6 мин.

Tшт. = 15 + 8,3 + 4,6 = 27,9 мин.

Tш-к. = Tшт. +![]() , где Tш-к. – штучно-калькуляционное

время на операцию, мин;

, где Tш-к. – штучно-калькуляционное

время на операцию, мин;

Tп-з – подготовительно-заключительное время на партию деталей, мин (выбирается по таблицам); Tп-з = 18 мин.,

n – количество деталей в операционной партии, шт.

Tш-к. = ![]() +

27,9 = 33,9 мин.

+

27,9 = 33,9 мин.

Операция 015

Основное время обработки рассчитываем по формуле:

to =  , где L – расчетная

длина рабочего хода инструмента, мм; Sм – подача, мм/мин; n – частота

вращения шпинделя.

, где L – расчетная

длина рабочего хода инструмента, мм; Sм – подача, мм/мин; n – частота

вращения шпинделя.

Tшт. = to + tв + tд., где Tшт. – норма штучного времени на операцию, мин;

tо – основное машинное время, мин;

tв – вспомогательное время, мин

tд.– дополнительное время, мин (в процентах от оперативного);

tв = tв.у. + tм.в.+ tпр.,

где tв.у. – вспомогательное установочное время, мин (выбирается по таблицам);

tм.в. – вспомогательное машинное время, мин (выбирается по таблицам);

tпр. - вспомогательное время, связанное с проходом(выбирается по таблицам);

tв = 6,3 + 1,2 + 0,8= 8,3 мин.

tд =  , где: К - время на обслуживание рабочего места (процент

от оперативного, К =41);

, где: К - время на обслуживание рабочего места (процент

от оперативного, К =41);

tд =  = 4,3 мин.

= 4,3 мин.

Tшт. = 2,7 + 8,3 + 4,3 = 15,3.,

Tш-к. = Tшт. +![]() , где Tш-к. – штучно-калькуляционное

время на операцию, мин;

, где Tш-к. – штучно-калькуляционное

время на операцию, мин;

Tп-з – подготовительно-заключительное время на партию деталей, мин (выбирается по таблицам); Tп-з = 18 мин.,

n – количество деталей в операционной партии, шт.

Tш-к. = ![]() +

15,3 = 21,3 мин.

+

15,3 = 21,3 мин.

Операция 020

Основное время обработки рассчитываем по формуле:

to =  , где L – расчетная

длина рабочего хода инструмента, мм; Sм – подача, мм/мин; n – частота

вращения шпинделя.

, где L – расчетная

длина рабочего хода инструмента, мм; Sм – подача, мм/мин; n – частота

вращения шпинделя.

Tшт. = to + tв + tд., где Tшт. – норма штучного времени на операцию, мин;

tо – основное машинное время, мин;

tв – вспомогательное время, мин

tд.– дополнительное время, мин (в процентах от оперативного);

tв = tв.у. + tм.в.+ tпр.,

где tв.у. – вспомогательное установочное время, мин (выбирается по таблицам);

tм.в. – вспомогательное машинное время, мин (выбирается по таблицам);

tпр. - вспомогательное время, связанное с проходом(выбирается по таблицам);

tв = 6,3 + 1,2 + 0,8= 8,3 мин.

tд =  , где: К - время на обслуживание рабочего места (процент

от оперативного, К =41);

, где: К - время на обслуживание рабочего места (процент

от оперативного, К =41);

tд =  = 4,1 мин.

= 4,1 мин.

Tшт. = 1,7 + 8,3 + 4,1 = 14,4.,

Tш-к. = Tшт. +![]() , где Tш-к. – штучно-калькуляционное

время на операцию, мин;

, где Tш-к. – штучно-калькуляционное

время на операцию, мин;

Tп-з – подготовительно-заключительное время на партию деталей, мин (выбирается по таблицам); Tп-з = 18 мин.,

n – количество деталей в операционной партии, шт.

Tш-к. = ![]() +

14,4 = 20,4 мин.

+

14,4 = 20,4 мин.

Операция 25

Основное время обработки выбираем по таблице, руководствуясь

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.