Министерство образования Хабаровского края

техникум отраслевых технологий

Тема: «Расчет производительности щековых дробилок».

Преподаватель:

Утверждено на заседании

Предметно-цикловой комиссии.

____________/

2007г.

Лабораторная работа № 18

Тема: «Машины для дробления каменных материалов».

Цель: «Изучить конструкцию щековых дробилок, а также научиться определять их основные параметры: производительность и мощность двигателя»

Задание:

1. Вычертить расчетную схему с указанием основных параметров щековой дробилки.

2. По исходным данным, произвести расчет производительности и мощности щековой дробилки.

3. Оформить вывод о проделаной работе.

|

№ |

Тип дробилок |

α,0 |

Вид дробимого материала |

μ |

|

1 |

СМД-111 |

15 |

Гранит |

0,4 |

|

2 |

СМД-118 |

17 |

Известняк глинистый |

0,35 |

|

3 |

СМД-117 |

18 |

Песчаник |

0,3 |

|

4 |

СМД-115 |

16 |

Сланец глинистый |

0,65 |

|

5 |

СМД-116 |

20 |

Известняк мягкий |

0,6 |

|

6 |

СМД-109 |

22 |

Сланец глинистый |

0,5 |

|

7 |

СМД-110 |

25 |

Песчаник |

0,45 |

|

8 |

СМД-111 |

16 |

Известняк глинистый |

0,4 |

|

9 |

СМД-118 |

15 |

Гранит |

0,35 |

|

10 |

СМД-117 |

17 |

Песчаник |

0,3 |

|

11 |

СМД-115 |

18 |

Гранит |

0,65 |

|

12 |

СМД-116 |

20 |

Известняк глинистый |

0,6 |

|

13 |

СМД-109 |

22 |

Сланец глинистый |

0,5 |

|

14 |

СМД-110 |

25 |

Известняк мягкий |

0,45 |

|

15 |

СМД-111 |

20 |

Сланец глинистый |

0,4 |

|

16 |

СМД-118 |

16 |

Известняк глинистый |

0,35 |

|

17 |

СМД-117 |

18 |

Гранит |

0,3 |

|

18 |

СМД-115 |

17 |

Песчаник |

0,65 |

|

19 |

СМД-116 |

15 |

Сланец глинистый |

0,6 |

|

20 |

СМД-109 |

16 |

Известняк мягкий |

0,5 |

|

21 |

СМД-110 |

17 |

Известняк глинистый |

0,45 |

|

22 |

СМД-111 |

18 |

Песчаник |

0,4 |

|

23 |

СМД-118 |

20 |

Гранит |

0,35 |

|

24 |

СМД-117 |

22 |

Сланец глинистый |

0,3 |

|

25 |

СМД-115 |

25 |

Известняк мягкий |

0,65 |

Порядок выполнения работы:

1. Составить таблицу исходных данных.

Таблица 1.

|

№ |

Тип дробилки |

α, град. |

Вид дробимого материала |

μ |

||||||

где: α – угол наклона подвижной щеки

μ – коэффициент разрыхления дробимого материала

2. Представить схему дробилки с указанием следующих параметров:

e – зазор разгрузочного отверстия, м;

s – ход щеки, м;

b – длина загрузочного отверстия, м;

h – высота слоя, м.

3. Заполнить таблицу промежуточных величин (используя литературу (1,2)).

Таблица промежуточных величин

Таблица 2.

|

α, м |

b, м |

ρ, кг/м3 |

σ, МПа |

E, МПа |

е, м |

где: α – ширина загрузочного отверстия, м

b – ширина щеки (равна длине загрузочного отверстия), м

ρ – плотность дробимого материала, кг/м3

σ – предел прочности дробимого материала, МПа

E – модуль кпругости дробимого материала

е – зазор разгрузочного отверстия, м.

4. Скорость вращения эксцентрикового вала определяем по формуле .

N = 66,5 tg α/S, (об/мин)

где: n – скорость вращения эксцентрикового вала;

S = (0,45/0,65)*е – (см. схему.)

5. Определяем производительность щековой дробилки по формуле:

П = 60V*μ*n*ρ; кг/ч

где: V = е+S+е*/2*b*h

где: V – объем призмы, материала выходящего из разгрузочного отверстия за один отход подвижной щеки, м;

е – (см. п. 2,3)

S – (см.п. 2)

B – (см.п. 3)

h = S/tg α – (см.п. 2)

μ – (см.п. 1)

n – (см.п. 4)

ρ – (см.п. 3)

6. Определяем мощность, потребляемую щековой дробилкой по формулам:

N = σ2*n*b(D2-d2)/0.23E – для b ≤ 1000 мм.

N = σ2*n*b(D3-d3)/0.23E – для b ≥ 1000 мм.

где: N – мощность потребляемая дробилкой, кВт

σ – (см.п. 3)

n – (см.п.4)

b – (см.п. 3)

D – (0,8/0,9) α

где: D – размер материала до дробления, м

α – (см.п.3)

d=dср = 2e+S/2

где: d=dср – размер материала после дробления

e – (см.п. 2,3);

S – (см.п.2);

E – (см.п.3)

7. Сделать вывод о проделаной работе.

Сравнить мощность полученную при расчете и мощность фактическую; производительность полученную при расчете и производительность указанную в технических характеристиках дробилок.

СПРАВОЧНАЯ ИНФОРМАЦИЯ

НАЗНАЧЕНИЕ

Щековые дробилки служат для измельчения пород средней и большой твердости и вследствие различных размеров приемного отверстия от 160 х 250 до 2100 х 2500 мм применяются как на первой, так и на последующих ступенях дробления. Производительность их при дроблении пород средней твердости достигает 300 м3/ч.

Различают щековые дробилки с простым и сложным движением подвижной щеки.

|

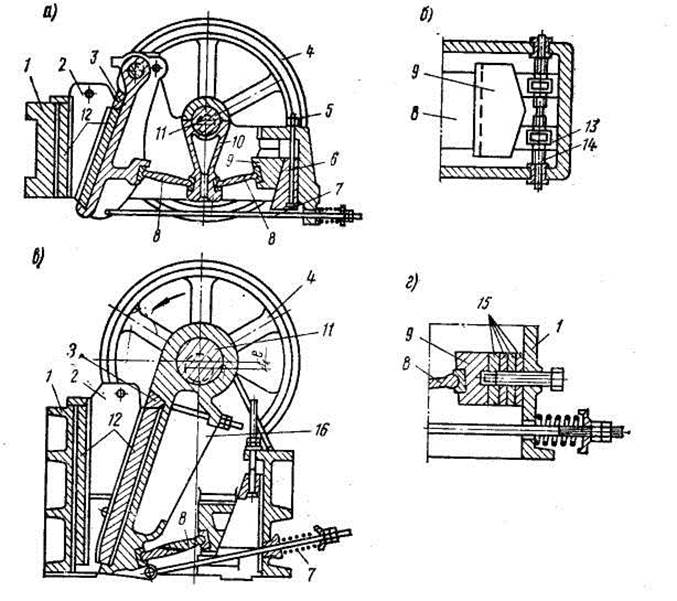

а – с простым движением щеки; б – с клиньями, перемещающимися в горизонтальном направлении; в – со сложным движение щеки; схемы регулировочных устройств; г – с промежуточными прокладками.

На сварной или литой станине 1 в роликовых подшипниках установлен эксцентриковый вал 11, на который свободно надеты шатун 10 или подвижная щека 16. На станине и на подвижной щеке укреплены ребристые дробящие плиты 12, изготовляемые из марганцовистой стали или отбеленного чугуна. Внутренние боковые поверхности станины защищены от изнашивания клиньями 2, которыми закреплена на станине и неподвижная дробящая плита. Дробящая плита подвижной щеки закрепляется на щеке накладками 3 с помощью болтов. На концах эксцентрикового вала установлены маховики 4, предназначенные для накопления энергии во время холостого хода и для передачи ее при дроблении. Один из маховиков часто используется в качестве приводного шкива для клиноременной передачи от электродвигателя.

Вращением регулировочного винта 14, имеющего правую и левую резьбы, клинья 13 передвигаются на встречу друг другу, смещая опорную подушку 9, а вместе с ней распорную плиту 8 и подвижную щеку в сторону уменьшения зазора. Для увеличения ширины разгрузочного отверстия регулировочный винт вращают в противоположную сторону.

В другой конструкции регулировочного устройства вращением гаек

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.