Теплопроводность этих материалов уменьшается в следующем порядке: медные сплавы, алюминиевые, никелевые сплавы, стали, титановые сплавы.

Толщина стенок огневой оболочки при заданном материале определяется следующими условиями обеспечения:

- минимальной массы двигателя (ограничивается максимальная толщина стопки),

- технологичности (ограничивается минимальная толщина стенки);

- прочности и способности передачи через нее заданного удельного теплового потока (условия взаимосвязаны и зависят от давления в камере).

При проектировании системы охлаждения ЖРД сначала определяют конструкцию охлаждающего тракта, способ охлаждения и основные размеры тракта, а затем расчетным путем проверяют, обеспечивается ли при этом охлаждение стенок двигателя.

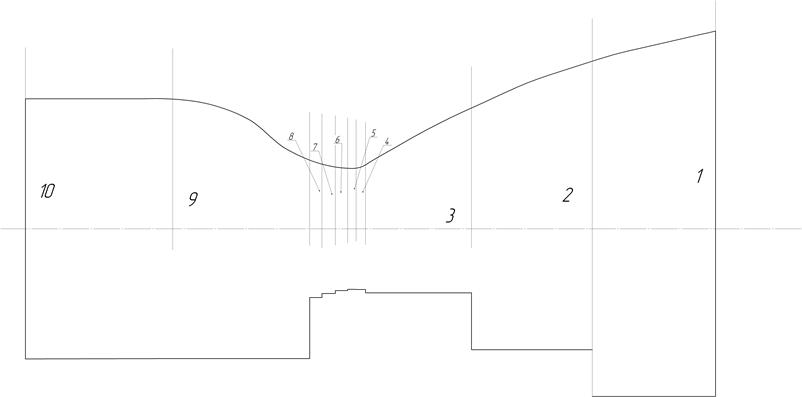

Разбиваем камеру и сопло по длине на 10 участков и на каждом участке конус условно заменяем на цилиндр (рис. 5.1).

Рисунок 5.1. Разбиение на участки

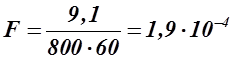

Внутреннюю стенку выполняем из стали Х18Н9Т толщиной h’=0,75 мм. В качестве охладителя применяем горючее керосин. Задав максимальную скорость охлаждения Wmax=60 м/с, определяем площадь охладительного тракта:

(5.1)

(5.1)

где ρ=800 кг/м3 – плотность горючего.

м2

м2

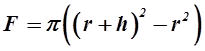

Высоту охладительного тракта определяем из квадратного уравнения:

(5.2)

(5.2)

где r – радиус критического сечения камеры,

h – высота охладительного тракта.

h=2,045 мм.

Применяем на участках 3, 4, 5, 6, 7 ребра (лучшие прочностные характеристики), а на участках 1, 2, 8, 9, 10 гофры (лучшие массовые характеристики).

Примем толщину ребер 1 мм, а шаг ребер в критическом сечении (5) t5=2 мм. Тогда количество ребер будет nребер= lокр5/t5=179.73. Округлив значение до ближайшего целого кратного 4, получим новое значение количества ребер на 5 участке – nребер =176 и новое значение шага – 2,042 мм. Не меняя количество ребер на участках 3, 4, 6, 7 определим шаг на этих участках: t3=2,615 мм, t4=2,203 мм, t6=2,566 мм, t7=3,345 мм.

Шаг гофр на участке 2 примем t2=2 мм, тогда количество гофр nгофр= =lокр2/t2=334,9. Округлив до ближайшего меньшего целого nгофр=334, переопределим шаг t2=2,007 мм. Не меняя количества гофр, определим шаг на участках 1 и 8: t1=2,487 мм, t8=6,24 мм. На участках 9 и 10 меняем количество гофр, т. к. шаг превышает 7 мм. Примем шаг равен t9=t10=6,92 мм и определим их количество nгофр9=648, nгофр10=884.

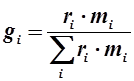

Зная объемные доли продуктов сгорания в камере из

термодинамического расчета, ![]() определим массовые

доли:

определим массовые

доли:

(5.3)

(5.3)

где mi – молекулярная масса.

![]()

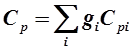

Определим теплоемкость:

(5.4)

(5.4)

где ![]() - теплоемкости газов (Дж/кг*К)

берем из таблицы [2, с. 47].

- теплоемкости газов (Дж/кг*К)

берем из таблицы [2, с. 47].

![]()

![]() Дж/кг*К

Дж/кг*К

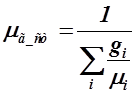

Определим коэффициент динамической вязкости:

(5.5)

(5.5)

где μi – коэффициенты динамической вязкости газов (Па*с) берем из таблицы [б, с.106].

![]()

![]() Па*с.

Па*с.

Принимаем Ср и μг_ст постоянными по длине камеры и сопла.

Температуру газовой стенки Tг_ст в первом приближении принимаем для стали:

· в критическом сечении – 1200 К,

· на срезе – 500 К,

· в камере – 900 К.

Для определения температуры газов, газовой стенки и давления на каждом участке строим графики с линейной аппроксимацией по трем точкам – в камере, в критическом сечении и на срезе сопла.

Рассмотрим передачу тепла от газа к стенке.

Тепловой поток равен сумме конвективного и лучистого потока:

![]() (5.6)

(5.6)

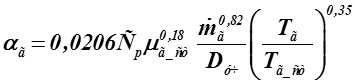

Рассмотрим конвективный поток:

![]() (5.7)

(5.7)

(5.8)

(5.8)

где ![]() - коэффициент теплопередачи от

газа к стенке,

- коэффициент теплопередачи от

газа к стенке,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.